|

|

Ремонт и отделка загородного дома

ОглавлениеЧасть 1 Глава 1 Осмотр и проверка технического состояния основных конструкций загородного дома. Выявление неисправностей и дефектов Глава 2 Современные строительные материалы для ремонта и строительства загородного домa Общие сведения о строительных материалах Стальные материалы (арматурная сталь, закладные и соединительные детали, приборы для окон и дверей) Бетон Строительные растворы Штукатурные растворы Определение объемов и расхода основных строительных материалов на возведение или ремонт загородного дома Глава 3 Ремонт и усиление фундаментов Основания и фундаменты Виды грунтов Назначение и типы фундаментов Устройство плитного фундамента Укрепление и ремонт фундаментов Укрепление фундаментов буроинъекционными сваями Подготовка участка под строительство фундамента Каменные работы при возведении и ремонте фундаментов Глава 4 Ремонт стен Ремонт кирпичных стен Ремонт деревянных рубленых стен Кирпичные стены Монолитные стены из шлакобетона Ремонт стен из газобетона Часть 2 Глава 5 Ремонт и усиление межэтажных и чердачных перекрытий Перекрытия по деревянным балкам Сборные железобетонные перекрытия Заделка швов в стыках сборных железобетонных перекрытий Ремонт перекрытия по деревянным балкам Ремонт перекрытий по стальным балкам Перекрытия по металлическим балкам Ремонт перекрытий из кирпичных сводов по стальным балкам Глава 6 Ремонт крыши Ремонт элементов крыш Часть 3 Глава 7 Устройство и ремонт кровли Кровля из рулонных материалов Кровля из асбестоцементных волнистых листов Ремонт кровли Основы ремонта кровли Ремонт асбестоцементной кровли Лакокрасочные кровельные материалы Кровля из стальных оцинкованных листов Ремонт металлической кровли Мелкий ремонт фальцевой кровли Покраска металлической кровли Перекраска металлической кровли Технология окрашивания кровли Кровля из металлочерепицы Кровля из профнастила Монтаж профнастила Кровля из черепицы «Тегола» Кровля из ондулина Кровля из черепицы Ремонт черепичной кровли Замена поврежденной черепичной плитки Кровля из цементно-песчаной черепицы БРААС Медная кровля Глава 8 Ремонт деревянных и железобетонных лестниц Изготовление монолитных железобетонных лестниц Лестница по металлическим косоурам Деревянная лестница Ремонт бетонных и каменных лестниц Ремонт деревянных лестниц Глава 9 Ремонт и возведение перегородок Устройство и звукоизоляция внутренних перегородок Перегородки с каркасом из металлических профилей Перегородки с деревянным каркасом Перегородки из кирпича Глава 10 Наружная отделка загородного дома Ремонт штукатурки стен загородного дома Окраска фасада по штукатурке Окрашивание фасадов деревянных домов Отделка фасадов сайдингом Глава 11 Внутренняя отделка загородного дома Штукатурные работы Технология оштукатуривания стен вручную Простая штукатурка Улучшенная штукатурка Малярные работы Окраска стен и потолков клеевыми красками Окрашивание стен и потолков водоэмульсионными красками Окрашивание масляными красками Малярные материалы, масляные краски, растворители Окраска водными составами Окраска безводными составами Оклеивание поверхностей обоями Обойные работы Облицовочные работы Требования к облицовочным работам Глава 12 Ремонт полов Полы Ремонт дощатого пола Паркетный пол: устройство и ремонт Устройство полов из штучного паркета Устройство полов из щитового паркета Ремонт пола, покрытого ламинатом Ремонт пола, покрытого ковролином Полы из керамической плитки Полы из керамогранита Устройство линолеумных полов Глава 13 Ремонт и замена окон и дверей Окна и двери Окна ПВХ Двери Глава 14 Кратко о евроремонте Виды работ, характерные для евроремонта Глава 15 Секреты долголетия загородного дома Борьба с грибами и насекомыми Технология защиты Часть 4 Глава 16 Общие сведения о древесине и изделиях из нее Лесоматериалы Хранение лесоматериалов Основные пороки древесины Пороки и дефекты древесины, не допустимые при изготовлении оконных и дверных блоков Глава 17 Плотничные и столярные работы Основные виды плотничных работ Инструменты и приспособления для плотничных и столярных работ Заточка и правка столярно-плотничных инструментов Столярная обработка древесины Пиление Строгание Долбление Сверление Столярные соединения Элементы и конструктивные части столярных изделий Подготовка поверхностей деталей и столярных изделий к отделке Отделка поверхностей деталей и изделий Глава 18 Ремонт и изготовление деревянных конструкций Деревянные стены Рубленые брусчатые стены Бревенчатые стены Деревянные стены каркасной конструкции Ремонт стен в щитовых и каркасно-засыпных домах Стены щитовые, панельные Отделка наружных стен деревом Внутренняя отделка дома Обшивка стен и потолка досками Обшивка стен и потолка крупноразмерными листами или плитами Устройство перегородок Установка оконных и дверных блоков Изготовление и установка наличников Изготовление оконных и дверных блоков Оконные блоки Дверные блоки Ремонт оконных и дверных блоков Мелкий ремонт оконных переплетов Ремонт и пригонка дверей Врезка оконных и дверных приборов Остекление окон и дверей Часть 5 Глава 19 Ремонт печей и дымовых труб Ремонт печей Ремонт дымовых труб Глава 20 Возведение печей Материалы, приборы, инструменты и растворы для возведения печей и каминов Устройство фундаментов для печей и каминов Технология возведения печей Правила кладки Просушка печи Отделка отопительных печей Оштукатуривание печи Окрашивание печи Насадные дымовые трубы Противопожарные требования Кладка насадных дымовых труб отопительных печей Примеры печей Конструкция печи для садового дома Отопительная печь с теплоотдачей 2230 Вт Глава 21 Камины Рекомендуемая литература Предметный указатель Федор Дубневич

Ремонт и отделка загородного дома

Часть 1

Глава 1

Осмотр и проверка технического состояния основных конструкций загородного дома. Выявление неисправностей и дефектовПроверку технического состояния основных конструкций загородного дома начинают с тщательного осмотра фундамента. Затем осматривают цокольную часть, стены, чердачное и межэтажные перекрытия, крышу и кровлю. Осмотр необходимо проводить именно в указанной последовательности, записывая все замеченные неисправности и выполняя фотографии дефектов. Далее производится проверка износа основных узлов и деталей дома: балок перекрытий, стропил, соединений балок, заделок их в стены. Особо тщательно проверяют состояние опорных концов балок.

Степень износа стен определяется в зависимости от материала. Кирпичные стены проверяют легким постукиванием слесарного молотка по свободно выбранным кирпичам. Если кирпич крошится или трескается, — стена непригодна для дальнейшей эксплуатации. Состояние кладочных швов проверяется небольшим нажимом отвертки вдоль швов кладки. Если раствор легко рассыпается под острием отвертки и выковыривается, то такая кладка подлежит разборке.

При обнаружении в стенах трещин необходима установка маяков. Простейшие маяки шириной 50-100 мм и толщиной 6-10 мм из гипсового раствора укладываются поперек трещины в нескольких местах. Если стены оштукатурены, то в местах установки маяков штукатурку сбивают, расчищают швы кладки на глубину 8-10 мм, очищают кладку и швы от пыли и промывают водой. Нельзя ставить маяки на неочищенную и непромытую кладку, т. к. не получится достаточного сцепления, а значит, фактическое увеличение трещины в кладке не отразится на гипсовом маяке. На схватившихся маяках пишут дату их установки. Если через две-три недели на маяках не появятся трещины, это будет означать, что деформация стены прекратилась. Срок контроля деформаций по маякам назначают в зависимости от предполагаемых причин деформаций.

Бревенчатые и брусчатые деревянные стены проверяют с помощью шила или остро заточенного гвоздя. Если шило входит в древесину легко, это означает, что бревно уже повреждено и подлежит замене. Каждое бревно необходимо проверить таким образом в нескольких местах, особенно тщательно исследуя нижние венцы и места оконных сливов. Аналогично проверяются на износ все деревянные конструкции дома.

По результатам проверки износа дома составляют перечень поврежденных конструкций или элементов. По этому перечню устанавливается вид ремонта дома.

Капитальный ремонт дома требуется при разрушениях основных конструкций дома: стен, кровли, балок перекрытий, фундамента и т. д.

Текущий ремонт дома требуется для ремонта штукатурки, замены полов или других элементов в связи с износом или истечением сроков эксплуатации. Профилактический ремонт назначается при износе отделочных материалов, лакокрасочных покрытий и т. д.

При необходимости капитального ремонта дома рассматривают и возможность перепланировки дома, устройства второго выхода, тамбура, увеличения жилой площади за счет переоборудования чердака, пристройки веранды или террасы, оштукатуривания стен либо обшивки их вагонкой, виниловым или металлическим сайдингом и улучшения внешнего вида дома.

При осмотре и ремонте фундамента загородного дома необходимо учитывать, что просадка фундамента может происходить не только в новых, но и в устоявшихся зданиях. Причин тому может быть много, например, изменение направления грунтовых вод или проведение вблизи земляных и других строительных работ.

Первые признаки просадки и необходимости ремонта фундамента загородного дома — появление трещин на отмостке и лунок вокруг столбов, если фундамент столбчатый. Однако необходимо знать, что просадка очень часто бывает временной и прекращается как только камни ленточного фундамента или подошва столбчатого фундамента займут новое, более устойчивое положение, осев на более прочный слой грунта.

Если просадка не прекращается, следующим этапом будет появление трещин на кирпичных стенах или расширение стыков и швов на бревенчатых стенах. Поэтому при появлении первых признаков просадки фундамента необходимо установить за ним наблюдение. На трещины в отмостке наклеиваются бумажные полоски или растворные гипсовые маяки, аналогичные маякам на стенах. Если через неделю полоски порвались, а гипс растрескался, можно констатировать необходимость ремонта фундамента. Если фундамент дома столбчатый, вблизи столба в землю вбивают два колышка с закрепленной на них горизонтальной рейкой. От нее измеряют глубину лунки проседания грунта вокруг столба.

Если просадка фундамента не прекращается, необходимо приступать к ремонту фундамента дома.

Чтобы обнаружить незначительные дефекты металлической фальцевой кровли, нужно выбрать хорошую погоду и внимательно осмотреть крышу. Со стороны чердака через отверстия будут проникать солнечные лучи. Незаметное отверстие в кровле, которое дает протечку, можно обнаружить во время дождя, поднявшись на чердак. Обнаруженные отверстия изнутри помечают мелом. По сухой погоде отмеченные протечки устраняют различными способами (см. главу 7).

Глава 2

Современные строительные материалы для ремонта и строительства загородного домa

Общие сведения о строительных материалахСтроительные материалы характеризуются прочностью, плотностью, пористостью, теплопроводностью и другими свойствами.

Кирпич. Его изготавливают полнотелым или пустотелым с вертикальными пустотами. На рынке распространены два основных вида традиционного кирпича — красный и силикатный. Красный — обыкновенный глиняный кирпич пластического и полусухого прессования. Последний не рекомендуется применять для наружных стен, подвалов и цоколя дома. Нормально обожженный глиняный кирпич — красного цвета, при ударе издает чистый звук. Недожженный — с желтоватым оттенком, при ударе издает глухой звук.

Силикатный кирпич изготавливается из обожженной извести, кварцсодержащего песка и воды. Он относится к группе материалов автоклавного синтеза. Не рекомендуется для кладки дымоходов, стен подвалов и цоколей. Основная окраска — светло-серая, но может быть окрашен в разные цвета добавлением минеральных пигментов.

Марки кирпича: 75, 100, 125 и т. д. означают предел прочности на сжатие, кгс/см2.

Размеры кирпича, мм: длина — 250, ширина — 120 и толщина 65. Силикатный выпускается и толщиной 88 мм.

Блоки бетонные. Для стен подвалов используют блоки сплошные из тяжелого бетона. Их применяют и для ленточных фундаментов. Размеры блоков, мм: длина — 880, 1180, 2380; ширина — 300, 400, 500, 600; толщина — 280 и 580.

Вяжущие материалы. Сведения о них приведены в разделе строительных растворов и бетонов.

Рубероид. Этот материал получают пропиткой кровельного картона мягким битумом с последующим нанесением на обе стороны полотна тугоплавкого нефтяного битума с наполнителем и посыпкой разной крупности. Наиболее часто используемые марки рубероида: РКК-500А, РКК-400А, РКК-400Б, РКК-400В, РКЧ-350Б, РКЧ-350В. Основные характеристики строительных материалов даны в табл. 2.1.

Характеристика рулонных кровельных материалов приведена в табл. 2.2.

Качество рулонных материалов проверяется визуально. Они не должны иметь дыр, разрывов, складок, полотна в рулоне не должны слипаться. Каждый рулон должен быть плотно скатан, а торцы его должны быть ровными.

Хранить рулонные материалы надо в вертикальном положении в помещении. При температуре 0 °C и ниже толь и рубероид становятся ломкими, поэтому при низкой температуре разворачивать рулоны не рекомендуется.

Асбестоцементные волнистые листы. Изготавливаются из цемента с асбестом. Волнистое поперечное сечение придает листу жесткость и повышает его сопротивление изгибу. Листы производятся размером 1200x686 мм, толщиной 55 мм, массой 8,5 кг; для усиленного профиля — 1750, 2000x994x8 мм и др.

Характеристика асбестоцементных кровельных листов приведена в табл. 2.3, а набор комплектующих для устройства асбестоцементной кровли — в табл. 2.4.

Металлочерепица. Производители выпускают металлочерепицу с различными полимерными покрытиями. Предварительно горяче-оцинкованная сталь пассивируется и грунтуется с двух сторон. Далее на нижнюю сторону наносится слой защитного лака, а на верхнюю — полимерное покрытие.

Самым недорогим полимерным покрытием является полиэстер на основе полиэфирной смолы. Он идеально подходит для жаркого и холодного климата, однако имеет низкую механическую устойчивость, поэтому важно его не поцарапать в процессе доставки и монтажа.

Матовый полиэстер обладает всеми преимуществами обычного глянцевого, но имеет более приятный внешний вид за счет разнонаправленного отражения света от поверхности.

Пурал — универсальное глянцевое покрытие для климата с большим перепадом температур. Его механическая устойчивость и толщина покрытия намного выше полиэстера.

Пластизоль — самое толстое покрытие, до 200 мкм. На его поверхность наносят тиснение, имитирующее рельеф кожи или штриховую насечку, благодаря чему крыша не дает бликов. Повредить покрытие очень сложно, но материал быстро стареет при высоких температурах (свыше 80 °C) и под прямыми солнечными лучами. По этим показателям он не рекомендован к применению в южных регионах страны.

HPS200 является дальнейшей модификацией пластизольного покрытия и обеспечивает более высокую коррозионную устойчивость и адгезию, за счет чего увеличивается срок службы. Нанесенное на сталь гальваническое покрытие состоит из 95 % цинка и 5 % алюминия. Номинальная толщина — 200 мкм, минимальная — 180 мкм, что на 20 мкм больше, чем у пластизолей.

Лесоматериалы. Деревянные элементы для строительства дачных домов в основном изготавливаются из древесины хвойных пород (сосна, ель, лиственница).

Рассмотрим кратко основные лесоматериалы.

Необработанные круглые лесоматериалы подразделяются на тонкие (жерди) толщиной 3–7 см в верхнем конце без коры, мелкие (столбы) толщиной 6-13 см, средние (тонкие бревна) толщиной 1424 см и крупные (бревна) толщиной 26 см и более.

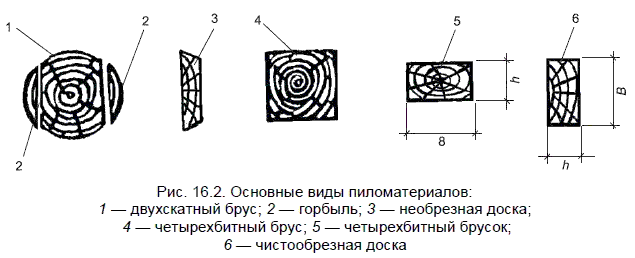

Пиломатериалы (рис. 2.1) подразделяются на пластины, брусья, доски, бруски и горбыли.

Пластины получают при распиловке бревна по оси на две равные части.

Брусья — это пиломатериалы толщиной и шириной более 100 мм; бывают двух-, трех- и четырехкантные.

Доски бывают толщиной не более 100 мм, шириной — более двойной толщины.

Бруски имеют толщину менее 100 мм, ширину — менее двойной толщины.

Горбыль — боковые части бревна, остающиеся при распиловке.

Пиломатериалы, оструганные с приданием им фигурных форм сечения, называют строганым погонажем (наличники, плинтусы, шпунтованные доски и др.).

Листовые материалы из древесины и различных добавок — это фанера, древесно-волокнистые (ДВП) и древесно-стружечные плиты (ДСП).

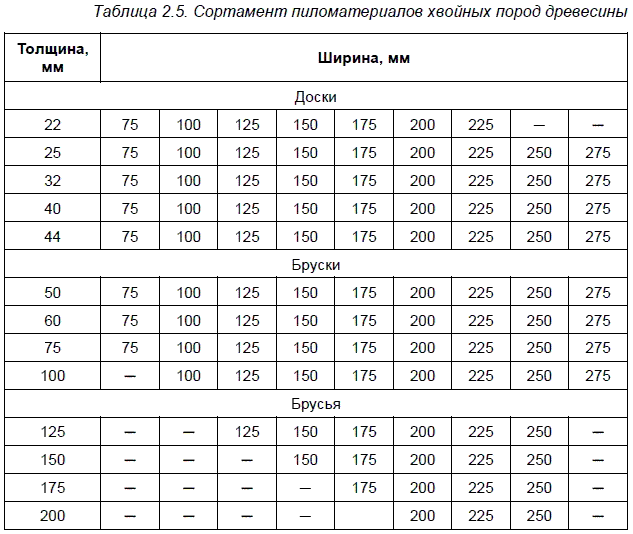

В табл. 2.5 и 2.6 приведены общие данные по обработанным и необработанным лесоматериалам.

Стальные материалы (арматурная сталь, закладные и соединительные детали, приборы для окон и дверей)Для завершения каждого сооружения требуется определенное количество металлических материалов и изделий. Чаще всего это стержневая арматура и закладные детали для железобетонных конструкций, уголки, швеллеры и другие прокатные или гнутые профили для каркасных элементов, приборы для окон и дверей, кровельная сталь, листовые материалы для водяных баков, трубы, водоразборная арматура, стальные соединительные детали.

Арматурная сталь и закладные детали

Для изготовления железобетонных конструкций кроме бетонной массы из цемента, щебня, песка и воды используется стальная арматура. Самая мягкая арматурная сталь — гладкая класса А240 (A-I).

Она имеет гладкий круглый профиль. Из нее делают хомуты, распределительную арматуру и монтажные петли, но как рабочая арматура она никогда не используется. Сталь периодического профиля классов А300 (А-II) изготавливается круглого профиля с рифлением по винтовой образующей. Сталь А400 (A-III, A40 °C) с рифлением в елочку — самая распространенная из арматурных сталей (рис. 2.2). Есть стали и более высоких классов, сталь А500 (А50 °C), В500 (Вр-1, В50 °C) — арматурная холоднотянутая проволока из низкоуглеродистой стали.

Сталь А-I и A-II диаметром до 12 мм и сталь A-III диаметром до 10 мм поставляются в мотках или прутках. Часто можно приобрести и готовые арматурные сетки в бухтах. При заготовке же арматуры стержни подбирают в соответствии с проектом по классу и диаметрам, очищают их от окалины, ржавчины и грязи, затем зубилом и молотком или ножницами нарезают, а кусачками и вязальной проволокой собирают их в каркасы и оснащают фиксаторами.

Закладные детали в большом количестве используют в сборных элементах, но и в монолитных технологиях они нужны для конструктивных связей. Обычно закладные представляют собой сварные изделия из пластин толщиной 8-10 мм и анкерных прутков. Важно помнить о защите закладных деталей от коррозии, хотя бы лакокрасочными покрытиями.

Приборы для окон и дверей, стальные соединительные детали. На каждый квадратный метр оконного заполнения кроме древесины и стекла идет более килограмма металлических изделий. Петли для навешивания створок накладные или врезные (вколотые) бывают как правые, так и левые в зависимости от типа открывания — правого или левого. Конструктивно они чаще выполнены с ходом на центрах, но можно встретить и со сквозным стержнем. Для дверей простейших строений обычно применяют ручки-скобы, реже ручки-кнопки. Для открывающихся окон нужны фиксаторы реечные или крючковые и угольники, повышающие жесткость переплетов, а для спаренных переплетов еще и стяжные винты. Для дверей известно множество разновидностей замков, защелок и запоров. Обычно применяют врезные, накладные или навесные приборы.

Стальные соединительные детали — это скобы, ерши, гвозди, винты, шурупы. Для изготовления плотничных скоб используют сталь круглого, квадратного или даже прямоугольного сечения; а концы скоб заостряют и иногда шипуют. Скобы хорошо работают, если соединяемые части испытывают усилия растяжения, и очень плохо — при сжатии деревянных элементов, когда скоба может ослабнуть. Кроме обыкновенных скоб встречаются крестообразные. Сходные функции применительно к брусьям, брускам и доскам выполняют хомуты из полосовой стали, зубчатые металлические пластины и стальные шпонки.

Самыми популярными средствами соединения являются различные гвозди: строительные с плоской и конической головками, круглые толевые с диаметром головок более 12 мм, кровельные и другие. Размеры гвоздя маркируются произведением толщины гвоздя на его длину. Строительные гвозди с плоской головкой имеют размеры в миллиметрах: диаметр 0,8–1,6, длина 8-50; с конической головкой — диаметр 1,8–8, длина 32-250.

Особый вид крепежа — ерш с пятой вместо головки — имеет отверстие в пяте, а на застроенной части и шипы. Широко применяется для крепления оконных и дверных коробок.

Для соединения деревянных деталей больших сечений используют стяжные болты. У строительных болтов кроме шестигранных головок распространены и квадратные. Под гайкой и головкой болта по правилам должна быть круглая прокладка — шайба. Винты для дерева называют шурупами, они различаются формой головки (полукруглая, потайная, шестигранная и др.) и видами шлицев на головке.

БетонБетон — это искусственный камень, который образуется в результате твердения смеси, состоящей из вяжущего вещества (цемента), воды и заполнителей (песка, щебня либо гравия).

Вяжущее вещество (обычно портландцемент) и вода являются активными составляющими бетона. Вступая в реакцию, они образуют цементный камень, который обволакивает зерна песка, щебня или гравия, заполняет промежутки между ними и связывает их в общую структуру.

Бетоны классифицируют по различным признакам: объемной массе, виду вяжущего вещества, назначению и др.

По объемной массе их делят на тяжелые (плотностью 2200–2500 кг/м3); мелкозернистые (плотностью 1800–2200 кг/м3); легкие (плотной и поризованной структуры плотностью 500-1800 кг/м3).

В зависимости от крупности заполнителей бетоны подразделяются на крупнозернистые с наибольшей крупностью заполнителей 10 мм и более и мелкозернистые, с крупностью заполнителей до 10 мм.

Тяжелый бетон получают на цементе и тяжелых плотных заполнителях, легкие — на цементе с применением естественных либо искусственных пористых заполнителей.

Бетон, усиленный стальной арматурой, называют железобетоном.

Материалы для тяжелого бетона

Цемент. Для приготовления бетонов применяют портландцемент марок 200, 300, 400. Цифры означают прочность на сжатие в кг/см2). Портландцемент представляет собой серовато-зеленый тонкомолотый порошок. Для получения бетонов различных свойств и назначения используются разновидности портладцемента: белый (или цветной на базе белого), быстротвердеющий, гидрофобный, строительный; сульфатостойкий, пластифицированный, пуццолановый и шлакопортландцемент.

Схватывание цемента, как правило, наступает не ранее чем через 45 мин, а заканчивается не позднее 24 часов после затворения водой. Полное твердение и набор прочности происходит обычно в течение 28 суток.

Вода. Для затворения бетонных смесей используют питьевую воду (из колодца, водопровода). Не следует применять болотные, торфяные, а также загрязненные воды.

Песок. Он представляет собой рыхлую смесь минеральных с преобладанием кварца зерен крупностью от 0,14 до 5 мм, образовавшуюся в результате естественного разрушения горных пород (природные пески) или полученную путем их дробления (искусственные пески).

Гравий. Это относительно рыхлый материал, продукт естественного разрушения горных пород. Он обычно имеет гладкую поверхность и окатанную форму зерен. В зависимости от происхождения различают гравий горный (овражный), речной и морской. В бетоне предпочтительнее применять горный гравий, т. к. его зерна более шероховаты, благодаря чему он лучше сцепляется в цементном камне.

Щебень — это материал, получаемый дроблением горных пород, гравия или искусственных камней на куски размером от 5 до 70 мм.

Приготовление бетона. Бетонную смесь можно готовить в бетономешалке вместимостью 0,15 м3 либо вручную. В ящик размером 1x2 м и высотой 0,2–0,25 м из досок толщиной 25–30 мм с обитым кровельным железом днищем либо на лист железа сначала засыпают ровным слоем необходимое количество песка. Далее поверх — полное ведро цемента, а затем перелопачивают компоненты до получения однородной по цвету массы. После этого в нее добавляют необходимое количество ведер щебня, снова все перелопачивают, добавляют две трети ведра воды и еще раз перелопачивают. Если смесь получилась густая, в нее доливают воды из лейки и снова перемешивают. Густота готовой смеси должна быть такой, чтобы на лопате она оседала, но не растекалась. При качественном перемешивании и уплотнении (трамбовании) смеси при бетонировании элементов прочность бетона увеличивается в 1,5 раза.

Готовя бетон, необходимо стремиться к тому, чтобы заполнители имели зерна различной крупности. В этом случае между ними почти не будет пустот, а чем меньше пустот в щебне или гравии, тем меньше потребуется песка и сократится расход цемента. Пустотность считается оптимальной для песка 35–40 %, для гравия — 4045 %, для щебня — 45–50 %.

Пустотность заполнителей определяют, наполняя вровень с краями ведро 10 л гравием (щебнем, песком) без уплотнения, а затем отмеренное количество воды тонкой струей заливают в ведро до краев. По объему влитой воды и определяют пустотность. Например, если воды влито 4 л, то пустотность составляет 40 %.

При приготовлении бетона сухая смесь значительно уменьшается в объеме. Обычно из 1 м3 сухой смеси получается 0,6–0,7 м3 бетонной массы.

Составы тяжелых бетонов приведены в табл. 2.7.

Состав заполнителей подбирают, просеивая их через сито с разными ячейками: щебень и гравий — через сетку с отверстиями 80 мм, песок — через сито с ячейками 5–1,5 мм.

Необходимо учитывать, что песок, щебень и гравий должны быть чистыми, т. е. не содержать примесей глины и почвы, иначе не получится бетон хорошего качества. При необходимости эти компоненты бетона тщательно промывают вручную. Для этого в наклонный ящик с открытым шибером ставят сетку, помещают туда песок, щебень или гравий и перемещают эти компоненты тяпкой либо скребком навстречу потоку воды, подаваемой из садового шланга. Промытый компонент сбрасывают на лист железа или деревянный щит. Необходимо учитывать, что песок после промывки либо дождя содержит до 15–20 % влаги.

Наличие примесей в щебне и гравии определяют визуально, а песок сжимают в горсти, после чего растирают на ладони. Песок без примесей не пачкает руки.

В холодную погоду для ускорения процесса схватывания бетона используют воду, подогретую до 40–50 °C, а в жаркую погоду во избежание быстрого схватывания бетона лучше применять холодную воду из колодца или родника.

Бутобетон — это материал, состоящий из бетонной смеси с послойным вкраплением при укладке в опалубку конструкции (обычно фундамента) природного камня (мелкого булыжника, валунов) либо искусственного камня (кирпича, железняка, кусков бетонных и железобетонных конструкций). Бутобетон также уплотняется трамбованием. Камни втапливаются так, чтобы слой бетона между ними и опалубкой был не менее 5 см, а расстояние между камнями — не менее 7 см. Продолжительность подготовки бетонной смеси и втапливание в нее камней должно занимать не более 1,5 часов.

Толщина послойно укладываемой бетонной смеси — 15–20 см. При длительном перерыве в работе (более 6 часов) последний, верхний ряд камней втапливают наполовину. Затем верх каждого ряда очищают от мусора, пыли, смачивают водой и приступают к укладке следующего слоя бетонной смеси.

Укладка бетона. Бетонные смеси укладывают в опалубки конструкций горизонтальными слоями 15–20 см одинаковой толщины без разрывов, с последовательным направлением укладки в одну сторону во всех слоях, предварительным штыкованием стальным прутом диаметра 14–16 мм и тщательным уплотнением (трамбованием). На рис. 2.3 показан набор инструментов для ручной укладки бетона.

Уплотнять бетонную смесь необходимо до тех пор, пока ее поверхность не заблестит от выступившего цементного молока. Укладка следующего слоя бетонной смеси допускается до начала схватывания бетона предыдущего слоя. Верхний уровень уложенной бетонной смеси должен быть на 50–70 мм ниже верха щитов опалубки. Бетонную смесь необходимо уложить в опалубку конструкции в течение часа, считая с момента затворения водой. К месту укладки бетонную массу обычно переносят ведрами, носилками либо перевозят тачками.

При укладке бетонной смеси с перерывами более 6 часов выполняют рабочие швы, которые должны быть перпендикулярны оси бетонируемых конструкций для балок или поверхности для плит. Возобновление бетонирования допускается только после достижения бетоном необходимой прочности — 15 МПа (15 кгс/см2), что обычно бывает при температуре наружного воздуха 10–15 °C через двое суток.

Опалубку, как правило, выполняют из обрезных досок толщиной 25–40 мм и покрывают ее с внутренней стороны известковым либо глиняным молоком, пленкой, кровельным пергамином либо смазывают автолом, солидолом. Щели в опалубке тщательно заделывают. Перед бетонированием необходимо очистить опалубку от мусора и грязи.

Уход за уложенным бетоном. Бетон правильно набирает прочность только в теплое время и достаточно влажной среде. Поэтому через 14–15 часов после укладки открытые поверхности покрывают промокаемыми материалами: мешковиной, рогожей, ветошью, газетами, деревянными стружками, песком и обильно поливают.

В жаркую и ветреную погоду первые 2–3 суток полив повторяют днем через каждые 3–4 часа, дальше — 2 раза в день в течение недели. После полива бетон следует закрывать полиэтиленовой пленкой либо кровельным пергамином.

Опалубку можно снять не ранее чем через 7 суток после бетонирования при температуре воздуха выше 10 °C, а для изгибаемых элементов (балок, плит перекрытия) — не ранее трех недель.

После снятия опалубки выполняется исправление дефектов поверхностей бетона. Рябоватую (гравелистую) поверхность заделывают цементным раствором состава 1:2 или 1:2,5 по объему с предварительной очисткой поверхности проволочной щеткой и промывкой водой. Раковины и трещины очищаются на всю глубину и заделываются бетоном на мелком заполнителе состава 1:1,5:2,5 по объему.

Строительные растворыСтроительные растворы — это смеси из вяжущего вещества, воды и мелкого заполнителя, приобретающие в результате процесса твердения однородную камнеподобную структуру. До затвердевания их называют растворными смесями и используют для каменной кладки стен, фундаментов и оштукатуривания поверхностей различных конструкций.

По виду вяжущих веществ и добавок различают растворы цементные, известковые, цементно-известковые, цементно-глиняные и некоторые другие комбинации.

По свойствам вяжущего вещества растворы разделяют на воздушные, изготавливаемые с воздушными вяжущими (известью, гипсом), и гидравлические — с гидравлическими вяжущими (цементами различных видов).

По роду заполнителей различают растворы тяжелые, с природными песками, и легкие — с пористыми заполнителями.

По составу растворы бывают простые, с одним вяжущим (цементные, известковые) и смешанные, в которые обычно входят два, реже три вяжущих вещества или одно вяжущее с неорганической добавкой (цементно-известковые, известково-глиняные и др.).

Воздушные строительные растворы применяют для возведения каменных конструкций, эксплуатируемых в сухой среде, а гидравлические — во влажной.

Тяжелые растворы, где заполнителем являются кварцевые пески, имеют объемную массу более 1600 кг/м3; легкие — менее 1500 кг/м3, заполнителем в них служат пески из керамзита, молотых шлаков и др.

Прочность раствора определяется его маркой (цифры означают прочность на сжатие в кгс/см2).

Водонепроницаемые растворы используют для придания конструкциям водонепроницаемости (например, цементный раствор состава 1:2 с добавлением жидкого стекла).

Материалы для строительных растворов. Для приготовления растворов применяют вяжущие материалы, заполнители и добавки.

К вяжущим материалам относится воздушная известь в виде теста, пушонки и негашеной извести, строительный гипс, портландцемент и др.

Заполнителем растворных смесей является природный либо искусственный песок.

Воздушная известь твердеет только на воздухе, поэтому и получила название воздушной. Она может быть негашеной комовой (известь-кипелка), молотой и гашеной в порошок (известь-пушонка). Негашеная известь — это куски сероватого цвета; молотая — тонкий сероватый порошок.

Известь гасят в гасильном ящике или бочке. В больших количествах гашеную известь хранят в творильной яме, выкопанной в земле и обшитой досками. Чаще всего известь используется в виде теста или извести-пушонки.

Строительный гипс в растворах применяется редко, в основном для выполнения работ в сухих условиях, зато в качестве добавки в известковые штукатурные растворы — очень часто. В известковых растворах гипс повышает прочность, уменьшает сроки схватывания и твердения.

Гипс — это белый или сероватый порошок тонкого помола. Затворенный водой гипс в зависимости от назначения имеет начало схватывания 2-20 минут и конец схватывания 15–30 минут и более.

При необходимости можно продлить срок схватывания гипса, добавив в него замедлитель. Для этого в воду для затворения добавляют 5-20 % известкового теста, или 5-10 % буры, или 0,5–2 % мездрового клея, считая от массы гипса. Эти добавки позволяют продлить срок схватывания гипса до 40–60 минут.

Портландцемент является самым прочным вяжущим материалом. Он имеет марки: 200, 300, 400 (цифры означают прочность на сжатие в кгс/см2). Портландцемент представляет собой сероватозеленый тонко молотый порошок. Для получения растворов различных свойств и назначения используются разновидности портладцемента: белый (или цветной на базе белого), быстротвердеющий, гидрофобный, строительный, сульфатостойкий, пластифицированный, пуццолановый и шлакопортландцемент.

Схватывание цемента, как правило, наступает не ранее, чем через 45 минут и заканчивается не позднее, чем через 12 часов после затворения водой.

Необходимо учитывать, что за время хранения цемента его активность падает примерно на 5 % в месяц. Исходя из этого, следует приобретать свежеизготовленный, а не лежалый цемент. Качество его определяют визуально по признаку окомкования или на ощупь: свежий цемент вытекает из горсти, а лежалый образует комок, т. к. он уже впитал влагу. До тех пор, пока комок еще можно размять пальцами, цемент считается пригодным к употреблению, но дозировку его, как правило, увеличивают на 20–50 %.

Пески-заполнители бывают природные (тяжелые) — кварцевые, полевошпатные — либо искусственные.

Крупность песков должна соответствовать толщине шва и характеру кладки. Так, для бутовой кладки применяют песок с зернами не крупнее 5 мм, а для кирпичной — не крупнее 3 мм.

Зернистость песка приблизительно определяют на ощупь. Размеры зерен крупного песка более 2,5 мм, среднего — от 2 до 2,5 мм, мелкого — менее 1,5 мм.

В строительных растворах заполнители обычно занимают 6065 % объема.

Для растворов марок 25 и 50 допускаемая загрязненность песков глиной и пылью не более 10 %, для раствора марки 10 — до 15 %. При необходимости песок промывают.

В качестве легких заполнителей применяют пески ракушечные, шлаки котельные и доменные гранулированные, керамзитовый песок.

В зависимости от плотности искусственный песок подразделяют на марки по насыпной плотности от 250 до 1100 (цифры означают насыпную плотность песка, кг/м3).

Глина вводится в известковые и цементные растворы в виде добавки в количествах по объему к цементу 1:1. Добавка глины улучшает зерновой состав, повышает водоудерживающую способность, улучшает удобоукладываемость, увеличивает плотность раствора.

Глина состоит из различных минералов, поэтому бывает разного цвета.

Различают тощие, средние и жирные глины. Тощие обычно применяют в чистом виде, средние и жирные добавляют в раствор в меньшем количестве.

Приготовление кладочных строительных растворов. Кладочный раствор можно готовить в бетономешалке емкостью 0,15 м3 либо вручную.

Цементный раствор готовят практически аналогично бетону. В металлический либо деревянный ящик из досок толщиной 25–30 мм с обитым кровельным железом днищем размерами 1x0,5 м или 1,5x0,7 м и высотой 0,2–0,25 м сначала засыпают ровным слоем необходимое количество ведер песка, сверху — полное ведро цемента. Далее смесь перелопачивают до однородной по цвету массы, поливают из лейки отмеренным количеством воды и продолжают перелопачивать до получения однородного состава.

Приготовленный раствор должен быть израсходован в течение 1,5 часов, чтобы он не потерял прочности. Песок для приготовления раствора необходимо предварительно просеять через сито с ячейками 10x10 мм (для каменной кладки).

Раствор из известкового теста готовят сразу, перемешивая его с песком и водой до однородного состава.

Цементно-известковый раствор готовят из цемента, известкового теста и песка.

Известковое тесто разводят водой до густоты молока и процеживают на сите с ячейками 10x10 мм. Из цемента и песка готовят сухую смесь, затворяют известковым молоком до требуемой густоты (консистенции теста).

Цементно-глиняный раствор готовят аналогично цементноизвестковому.

Составы (в объемных частях) цементных, цементно-известковых, известковых и марки растворов приведены в табл. 2.8 и 2.9.

Потребность цемента на 1 м3 песка или цементно-известкового либо цементно-глиняного раствора приведена в табл. 2.10.

Штукатурные растворыШтукатурные растворы используются для наружных и внутренних работ.

Оштукатуривание наружных поверхностей здания обычно выполняют раствором на цементном либо известковом вяжущем, а также применяют сложные (цемент-известь) растворы.

Готовят штукатурные растворы аналогично растворам для каменной кладки с учетом особенностей той или иной работы и условий эксплуатации готовой штукатурки.

Для удобства покрытия обрабатываемой поверхности штукатурный раствор должен быть максимально эластичным (подвижным). При нанесении штукатурки в три слоя первый — «набрызг» выполняется жидким раствором с толщиной слоя 3–9 мм, что обеспечивает хорошую адгезию к основанию. Второй — «намет» или «грунт» — густым раствором с толщиной слоя 10–15 мм, третий — «накрывка» для чистой затирки — более жирным раствором (консистенция густой сметаны) слоем 2–4 мм. Раствор для накрывки необходимо готовить на мелкозернистом песке, просеивая его через сито с ячейками 1,5x1,5 мм.

Штукатурные растворы готовят из тех же вяжущих, что и растворы для каменной кладки, но выбирать их следует более тщательно.

Известь необходимо применять только хорошо загашенную и очищенную от не погасившихся частиц во избежание последующего растрескивания штукатурки из-за увеличения объема не погашенных частиц при запоздалом их гашении. Гипс для поверхностной «накрывки» необходимо просеять через сито с ячейками 1,2x1,2 мм.

Песок для нижних слоев штукатурки просеивают через сито с ячейками 3x3 мм, а для верхних — через сито с ячейками 1,5x1,5 мм.

Составы растворов (в объемных частях) для наружных работ:

• цементно-известковый (1:1:6–1:2:10 при марке цемента 200);

• цементный (1:3–1:5 при марке цемента 200).

Составы растворов для оштукатуривания внутренних помещений (в объемных частях):

• известково-песчаный (1:2–1:5 в зависимости от качества известкового теста);

• известково-гипсовый (к одной части гипса добавляют 3–5 частей известкового раствора).

Известково-гипсовый раствор готовят так. В ящик наливают воду, а затем постепенно тонкой струйкой всыпают гипс и быстро его перемешивают до получения жидкого теста без комков, в которое добавляют известковый раствор, и снова перемешивают в течение не более 2 минут до получения однородной массы. Использовать раствор необходимо в течение 5–7 минут. Обычно известково-гипсовый раствор готовят порциями по 3–4 литра, учитывая быстрое схватывание раствора.

Для приготовления известково-песчаного раствора в ящик насыпают песок, просеянный через сито с ячейками размером 3x3 мм, затем разбавляют водой известковое тесто до состояния, в котором его можно процедить через сито с ячейками 1,5x1,5 мм, после чего смешивают с песком и доливают воды, доводя раствор до необходимой консистенции.

Для получения декоративной штукатурки применяют растворы из белых и цветных цементов, с белым песком, крошкой мрамора, гранита, слюды и других материалов, придающих поверхности стен желаемый цвет и вид.

Определение объемов и расхода основных строительных материалов на возведение или ремонт загородного домаОбъем сборных бетонных фундаментов подсчитывают в кубических метрах в плотном теле, а бетонных стеновых блоков — по наружному обмеру без вычета пустот.

Объем бетонных, железобетонных монолитных и бутовых фундаментов определяют также в кубометрах за вычетом объемов, занимаемых проемами.

Усредненная норма расхода цемента марки 300 на приготовление бетонов для монолитных фундаментов: для М100 (В 7,5) — 180 кг/м3; М150 (В 10) — 215 кг/м3.

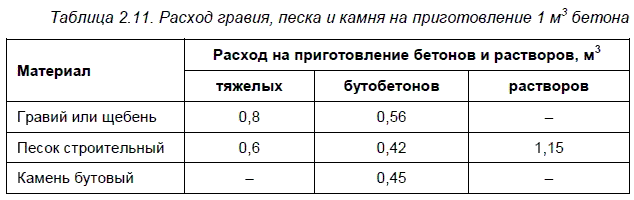

Расход инертных материалов для приготовления 1 м3 бетона приведен в табл. 2.11.

Усредненная норма расхода цемента на приготовление цементных растворов приведена в табл. 2.12.

Объем кладки стен из кирпича исчисляют, вычитая проемы по наружному обводу коробок оконных и дверных блоков.

Объем стены определяется умножением ее площади на проектную толщину стены. Так же определяют объем кладки перегородок.

Площадь рубленых стен из бревен или брусьев определяют за вычетом проемов. При определении площади стен необходимо принимать:

• длину наружных рубленых стен — по их наружному обводу;

• длину внутренних рубленых стен — между наружными гранями наружных стен;

• высоту рубленых стен — между наружными гранями нижнего и верхнего венцов без добавления на осадку их, т. к. она учитывается заранее в проекте и примерно составляет 1:20–30 первоначальной высоты стены.

Площадь каркасных стен определяют за вычетом проемов. При определении площади необходимо принимать:

• длину наружных каркасных стен — по их наружному обводу;

• длину внутренних каркасных стен — между внутренними гранями наружных стен;

• высоту каркасных стен — между наружными гранями нижней и верхней обвязок.

Для приведения пиленного леса к круглому следует применять коэффициент 1,5.

Объем монолитных шлако- и керамзитобетонных стен подсчитывают в кубометрах в плотном теле (за вычетом пустот для оконных и дверных проемов), т. е. умножением площади на проектную толщину стен.

Перекрытия из сборных железобетонных плит определяются в штуках по проекту их раскладки.

Для всех деревянных перекрытий (по кирпичным, рубленым и каркасным стенам) определяется их площадь в свету. Аналогично определяют площадь подшивки потолка, изоляции минеральной ватой, настила пола.

Балки перекрытия определяются в штуках по проекту, а затем с учетом сечения и длины — в кубометрах.

Площадь кровли рассчитывают без вычета площади, занимаемой дымовыми трубами. Длину ската измеряют от конька до крайней грани карниза с добавлением 70-100 мм на спуск кровли над карнизом.

При устройстве кровли по сплошной деревянной обрешетке требуемый объем древесины подсчитывают умножением площади обрешетки на ее толщину.

Стропила, прогоны определяются в штуках по проекту, а затем с учетом сечения и длины — в кубометрах.

Объем заполнения оконных и дверных проемов определяется в штуках.

Объем работ по устройству покрытий полов следует принимать по площади между внутренними гранями стен и перегородок с учетом толщины отделки, предусматриваемой проектом.

Глава 3

Ремонт и усиление фундаментов

Основания и фундаментыКонструктивные решения фундаментов определяются в основном гидрогеологическими условиями. Для строительства дачного дома нет необходимости брать пробы грунта бурением в различных местах. Достаточно выкопать шурф (яму) 1,0x1,0 м глубиной 1,5 м. Качество грунта при этом можно определить вполне удовлетворительно.

Виды грунтовГрунты по механическому составу делятся на глинистые (супесь, суглинок, глина) и песчаные.

Механический состав грунта приблизительно определяют, раскатывая комок слегка влажного грунта между ладонями в шнур диаметром 3–5 мм, а затем пробуют свернуть его в кольцо. Если шнур при раскатывании не образуется, значит грунт песчаный (песок); образуется зачаточный шнур — супесь; шнур при раскатывании разламывается — легкий суглинок; шнур сплошной, образуется кольцо, но имеет трещины — тяжелый суглинок; шнур сплошной и кольцо сплошное — глина. Если частицы при растирании легко скользят между пальцами, это значит, что в грунте много глинистых частиц (глины).

Песчаный грунт — это рыхлая несвязная порода с частицами размером 0,05-2 мм и воздушными полостями между ними. В зависимости от содержания частиц различной крупности пески называют гравелистыми, если фракция частиц крупнее 2 мм составляет более 25 %; крупными, когда фракция частиц крупнее 0,5 мм составляет более 50 %; средней крупности — при условии, что фракция частиц крупнее 0,25 мм составляет более 50 %; мелкими, когда фракция частиц крупнее 0,1 мм составляет до 75 %, и пылеватыми, если фракция частиц крупнее 0,1 мм составляет более 75 %.

Пылевато-глинистые грунты — это связные грунты, обладающие пластичностью, т. е. способностью изменять форму под давлением и сохранять эту измененную форму после снятия давления. Эти грунты способны при добавлении воды переходить из твердого состояния в тестообразное, а при дальнейшем увлажнении — в текучее состояние. Пластичность глинистого грунта обусловлена содержанием в нем частиц размером 0,005-0,001 мм. Глинистый грунт во влажном состоянии липкий, в сухом — твердый.

В зависимости от пластичности, определяемой содержанием в глинистом грунте частиц различной крупности, его называют супесью, суглинком или глиной. Супеси содержат от 3 до 10 % частиц размером менее 0,005 мм, суглинки — от 10 до 30 %, глины — более 30 %.

На строительные свойства глинистых фунтов влияет их влажность, а также температура наружного воздуха.

При неблагоприятных условиях (низкая температура, высокая влажность) возможно вспучивание грунта, т. е. неравномерное увеличение объема и вздутие поверхностного слоя. После весеннего оттаивания этот эффект прекращается, грунт теряет объем и первоначальную прочность.

При залегании в основании фундаментов пучинистых глинистых грунтов, которые способны поднимать целые здания, подошву фундамента необходимо закладывать ниже глубины промерзания либо устанавливать на песчаные подушки.

Торфяные грунты буро-черного цвета содержат разложившиеся растительные остатки, которые составляют более 60 % массы. Такие грунты обычно отличаются избыточным увлажнением.

Скальные грунты. К наиболее распространенным скальным грунтам относятся граниты, песчаники и известняки, залегающие в виде сплошного массива или трещиноватого слоя, образующего подобие сухой кладки.

Крупнообломочные грунты — это несцементированные грунты, содержащие по массе более половины обломков горных пород с размерами не менее 2 мм. К ним относятся щебенистый (с преобладанием окатанных частиц — галечниковый) с массой частиц крупнее 10 мм более 50 %; гравийный грунт (при преобладании не окатанных частиц — дресвяной).

Расчетное сопротивление грунта Rо измеряется в КПа (кгс/см2). Допустимые нагрузки на разные грунты приведены в табл. 3.1.

К неудовлетворительным с точки зрения несущей способности основаниям относятся грунты, которые без особых усилий легко сжимаются (лесная почва, садовая и болотная земля, торф).

Удовлетворительные грунты — глина, суглинки, супеси, пески мелкие и пылеватые влажные. Лучшие грунты — пески средней крупности и крупные, крупнообломочные грунты (галечниковые и гравийные), скальный грунт толщиной пласта более 1,0 м.

Под основанием фундамента весь грунт должен иметь равномерную плотность. Кроме того, необходимо, чтобы подошва фундамента располагалась ниже глубины промерзания. Это особенно важно для пучинистых грунтов (пески мелкие, пылеватые, супеси, суглинки, глины, находящиеся в увлажненном состоянии). Глубина промерзания фундаментов в условиях Северо-Запада России составляет 1–1,4 м. В этой связи важно выяснить и уровень подземных вод. Для этого бурят скважины малого диаметра, используя удлиненный садовый либо рыбацкий бур. Пробуренная скважина должна простоять сутки, после чего в ней замеряют уровень воды. Если в последующие дни он не изменился, его можно считать зеркалом подземных (грунтовых) вод. Если грунтовые воды на глубине 2,5–3 м не обнаружены, нет необходимости устанавливать их поверхность, т. к. они не представляют опасности для строительства загородного дома.

Назначение и типы фундаментовФундамент — это подземная опорная часть здания. От его надежности в большой степени зависят эксплуатационные качества сооружения.

Фундамент воспринимает все нагрузки от надземной части здания и через него они передаются на грунт. В фундаментах различают обрез — верхнюю плоскость, отделяющую фундамент от надземной части дома, стенку или столб (в зависимости от конструкции) и подошву — нижнюю плоскость, непосредственно соприкасающуюся с основанием. Большую роль в работе фундамента любой конструкции играют его боковые поверхности.

Основание — массив грунта, непосредственно воспринимающий нагрузки от здания через фундамент. Основания могут быть естественными и искусственными. Если подошва фундамента опирается на естественный неукрепленный грунт, основание естественное. Когда в основании лежат слабые грунты, их приходится каким-либо способом преобразовывать (закреплять, уплотнять либо заменять песком средней крупности и др.). В этом случае основание становится искусственным.

Цоколь — верхняя, более тонкая часть фундамента, возвышающаяся над планировочным уровнем земли. Выполняется цоколь из прочных морозостойких материалов: камень, бетон, красный полнотелый кирпич марки не ниже 75.

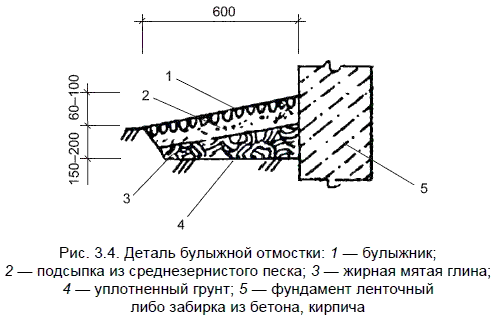

Чтобы цоколь и фундамент не намокали, по периметру дома укладывают булыжную или бетонную отмостку шириной 60–80 см с уклоном от фундамента. Уклон следует принимать не менее 0,1 (т. е. 10 см/м).

Забирка — простейший вид цоколя в виде тонкой стены между столбиками фундамента, которую обычно выполняют из бетона, красного кирпича или других материалов.

По конструкции различают фундаменты: ленточные — монолитные из бутобетона и сборные из блоков стен подвалов; столбчатые — из железобетона, асбестоцементных труб с внутренним армированием и заполнением бетоном, а также из стальных труб, заполненных изнутри бетоном либо цементно-песчаным раствором, а снаружи обмазанных битумной мастикой с толщиной слоя 1–1,5 мм. В качестве арматуры для фундаментов используют металлические стержни и проволоку диаметром 6-12 мм. Бетон для устройства фундамента лучше готовить на высокомарочном портландцементе М300-400, а в качестве заполнителя использовать чистый, средней крупности и крупный песок и гранитный щебень. Примерный состав бетона (в частях по объему): цемента — 1,4; песка — 2,5, щебня — 4,5. Воду необходимо добавлять с таким расчетом, чтобы пластичность бетона позволяла уложить его (но не залить) в опалубку с легким трамбованием. Следует учитывать, что чем жестче бетон, тем он прочнее.

На влажных и заболоченных участках, где применение монолитного бетона затруднено из-за высоких грунтовых вод либо вообще невозможно, выполняют сборные столбчатые фундаменты в виде столба с опорной плитой. Изготавливают их заранее в горизонтальной опалубке, а если позволяют условия, возможно и вертикальное бетонирование.

При горизонтальном бетонировании в опалубку сначала укладывают арматурный каркас, который должен иметь выпуск с торцевой стороны для последующего крепления с обвязкой каркаса домика. С противоположной торцевой стороны устанавливают сетку опорной плиты. Габариты арматурного каркаса следует принимать меньше основного изделия на 30–40 мм с каждой стороны. Бетон укладывают слоями по 10–15 см со штыковкой и трамбованием каждого слоя. Чтобы поверхность уложенного бетона преждевременно не высохла, ее накрывают мокрой ветошью либо газетами, а затем полиэтиленовой пленкой или кровельным пергамином. При температуре воздуха 10–15 °C через 5–7 суток железобетонные столбы достигают прочности, достаточной, чтобы вынуть их из опалубки, а через 20–25 дней — для устройства фундамента. Размеры опорной плиты в плане обычно принимают 50^50 см высоту — 30 см, сечение столба 25x25 см. При допустимом давлении на грунт 150–200 кПа (1,5–2 кгс/см) несущая способность фундаментного столба составляет 35–50 кН (3,5–5 тс).

При маловлажных грунтах (в отрываемых ямах отсутствует грунтовая вода) столбчатые фундаменты выполняют из монолитного железобетона вертикальным бетонированием. Сначала в отрытой яме устраивают подушку толщиной 10 см из щебня или гравия с песком. После уплотнения на нее устанавливают последовательно арматурную сетку, соблюдая защитный слой бетона 70 мм при помощи бетонных либо стальных фиксаторов и арматурный каркас. По окончании бетонирования опорной плиты на верхнюю часть ее каркаса ставят опалубку, как правило, деревянную и продолжают бетонирование столба слоями 10–15 см со штыковкой и трамбованием каждого слоя. Располагают фундаментные столбы на расстоянии 1,5–2 м друг от друга с таким расчетом, чтобы они совпали с углами здания и местами пересечения внутренних и наружных стен.

Сборные ленточные фундаменты из блоков стен подвала заводского изготовления — индустриальная конструкция. Их сооружают из блоков, образующих соответственно подошву и стену фундамента. Фундаментные блоки укладывают на выровненную поверхность основания (при песчаных грунтах) или на слой утрамбованного песка толщиной 80-100 мм (при прочих грунтах). В целях экономии материалов под подошвой фундаментов устраивают песчаную из крупнозернистого песка или песчано-щебеночную подушку. Ширина ее должна быть на 300–400 мм больше ширины подошвы фундамента. Подушку выполняют, насыпая в траншею слоями по 1520 см крупнозернистый песок, щебень либо гравий, поливая водой и плотно утрамбовывая каждый слой.

Стеновые блоки устанавливаются с перевязкой швов по каждому ряду не менее чем на высоту блока. Для увеличения пространственной жесткости сборной конструкции в швы между рядами закладываются два арматурных стержня диаметром 10 мм по всему периметру фундамента, при этом длина нахлестки стержней должна быть не менее 500 мм. Круглые стержни оканчиваются крюками или лапками, а для стержней периодического профиля в этом нет необходимости. Блоки монтируют на цементном растворе состава 1:6 (на 1 ведро цемента 6 ведер песка). При применении портландцемента марки 300 необходимо учитывать, что при длительном его хранении даже в сухом месте прочность его снижается: за 6 мес. — на 40 %, за год — на 40–50 %, за два года — примерно на 60 %.

Бетонную смесь можно готовить в бетономешалке объемом 0,15 м3 либо вручную. Смесь перелопачивают до получения однородной по цвету массы. Если бетонная смесь получилась густая, в нее доливают воду. Густота готовой смеси должна быть такой, чтобы на лопате она оседала, но не растекалась. Необходимо учитывать, что песок, щебень и гравий должны быть чистыми, без примеси глины и почвы, иначе бетон хорошего качества не получится. При необходимости эти компоненты бетона тщательно промывают вручную: в наклонный ящик с открытым шибером ставят сетку, помещают туда песок, щебень и перемещают эти компоненты тяпкой либо скребком навстречу подаваемой из шланга воде.

Детали фундаментов показаны на рис. 3.1–3.4.

Устройство плитного фундаментаПлитный фундамент — монолитная железобетонная плита, располагающаяся под всей площадью фундамента дома. Это довольно затратный тип фундамента за счет больших расходов на строительные материалы (бетона и металла). Его использование целесообразно при строительстве небольших домов, в которых плита фундамента выступает в качестве основания пола. Плитный фундамент можно использовать в строительстве домов на всех видах грунтов и при любой глубине залегания грунтовых вод. Это хороший вариант и в случае, если строительство ведется на неравномерно и сильно сжимаемых либо пучинистых грунтах, а также песчаных подушках, устроенных на месте вырезанных слабых грунтов. Благодаря прочной конструкции — монолитной плите, которая выполняется под всей площадью здания, — такой фундамент не боится никаких смещений грунтов. На нем можно строить кирпичный, бревенчатый или каркасный дом в один или несколько этажей. Постройка фундамента начинается с котлована, который сначала отрывают, а затем утрамбовывают его дно и на нем устраивают подушку из песка и слоя гравия. Сверху укладывается гидроизоляционный материал, а поверх наливается тонкий слой бетона. Затем укладывается арматура, и котлован заливают бетоном. В результате получается монолитная плита, которая в дальнейшем может стать полом цокольного этажа.

Укрепление и ремонт фундаментовУкрепление и ремонт фундаментов проводятся обычно в летнее время. Сначала фундамент тщательно изучают, выясняются причины и размеры повреждений. При появлении косвенных признаков — трещин в стенах, искривления рядов кладки или горизонтальных стыков, отрывов наружных стен от внутренних, мокрых пятен на поверхностях стен подвала или цоколе, — указывающих на возможные повреждения фундаментов или оснований, необходимо тщательно осмотреть дом. О необходимости укрепления ленточного фундамента скажут трещины на стенах дома. Особенно надо обратить внимание на трещины, которые расширяются книзу: это сигнал тревоги от фундамента дома. При появлении признаков неравномерной осадки следует установить маяки из гипса или полосок бумаги с рисками-отметками на трещинах и понаблюдать в течение месяца. Если трещины будут увеличиваться, значит осадка продолжается. Производить ремонтные работы можно лишь после стабилизации осадки фундамента. Если на маяках в течение двух-трех недель не появятся трещины, значит деформация дома прекратилась и фундамент можно ремонтировать. При небольших трещинах можно ограничиться лишь их заделкой цементным раствором состава 1:4 (цемент: песок). При незначительных деформациях напротив участка проседания отрывают яму до подошвы фундамента, подкапывают грунт под подошвой и, если он окажется твердым, просто заливают образовавшуюся полость бетоном. Если грунт под фундаментом окажется рыхлым или с признаками грунтовых вод, то необходимо еще углубить яму, вставить под подошву трубу диаметром 30–40 мм и заливать жидкий цементно-песчаный раствор. Раствор начнет постепенно впитываться в грунт. Заливку прекращают, если раствор не убывает в течение 1–2 часов. Затем трубу заглубляют в другом месте на расстоянии 0,5 м и повторяют заливку. Процесс повторяют в нескольких местах, чтобы укрепить цементом максимально большую площадь. После этого необходимо выполнить работы по отводу грунтовых вод с участка и снова установить наблюдение за просадкой фундамента. Если просадка остановилась, то восстанавливают отмостку. Если выполненные работы не дали положительного результата, придется углублять или заменять фундамент.

Если же маяки, выставленные при первичном обследовании фундамента, показали, что деформации не прекратились, до начала ремонта устанавливают причины просадки фундамента, а затем усиливают его проблемные участки. Для этого фундамент отрывают с двух сторон, предварительно раскрепив проемы стойками, а стены подкосами. Далее под фундаментом отрывают траншею длиной до 1,0 м и подводят дополнительную кладку на высоту 350–500 мм. Для кладки используют плотный камень и раствор М100. Можно этот участок и забетонировать. На смежных участках работы ведут не раньше чем через 3–5 суток, т. е. после схватывания раствора. Особо тщательно следят за расклиниванием существующей и новой кладки.

На основе этих наблюдений выбирают технологию укрепления фундамента. При усилении фундамента важно максимально включить в совместную работу существующий фундамент и элементы усиления. Обычно усиление фундамента осуществляется увеличением подошвы фундамента или устройством свай различного типа.

Увеличение размеров подошвы фундамента необходимо:

• при недостаточно несущей способности грунтов основания;

• при возрастании нагрузок на фундамент;

• при значительном повреждении фундамента в процессе эксплуатации.

Для увеличения подошвы фундамента обычно используют железобетонные «рубашки», частичную или полную подводку новых опорных плит и наращивание. Железобетонная рубашка представляет собой монолитную оболочку, которая обжимает фундамент со всех сторон. Главное здесь — достичь совместной работы основного фундамента с усиливающей конструкцией. Достигается это обычно стыковкой на сварке арматуры оболочки и предварительно обнаженной арматуры существующего фундамента.

Арматуру усиливающей конструкции устанавливают вдоль граней ленточного фундамента. Укрепление бетонными обоймами целесообразно производить для домов в 2–3 этажа и зданиях без подвала с фундаментами из бутовой кладки, когда между камнями образовались большие щели, заполненные грунтом или рыхлым раствором. При этом фундамент не испытывает значительных напряжений.

Перед началом работ швы очищают от грунта и рыхлого раствора и продувают сжатым воздухом. В бетонных обоймах используют бетон класса В15 хорошей подвижности на мелком щебне. Уплотнение бетонной смеси производят вибратором или простым штыкованием. Укрепление фундамента допускается производить отдельными участками длиной 1,5–2 м, что исключает нарушение устойчивости слабой кладки фундаментов. Работы выполняют одновременно на 2–3 захватках с расстояниями между ними 3–4 м.

Наращивание-увеличение подошвы фундамента этим способом выполняется с одной, двух либо трех сторон. В этом случае также важна качественная стыковка арматуры усиливающей конструкции с оголенной арматурой фундамента.

Наращивание можно выполнять и подводкой новых частей фундамента. Устройство нового фундамента под старым нужно выполнять с частичной или полной разгрузкой существующего фундамента по небольшим участкам. Подводка может быть сплошная или частичная, главное — обеспечить ее плотное прилегание к подошве фундамента. Можно делать наращивание с помощью металлических или железобетонных балок, которые пропускаются через отверстия в фундаменте. С помощью домкратов опорные плиты предварительно обжимаются, разрушенные участки фундамента перекладывают или заделывают трещины цементным раствором. Не допускается делать перерыв между отрывкой траншеи и усилением фундамента. Крепление проемов и стен можно снимать только после засыпки и уплотнения грунта в пазухах траншей. Необходимость усиления фундаментов возникает при достройке дома или появлении деформаций здания. Новый фундамент пристройки закладывают на одном уровне со старым. Траншею под него отрывают вдоль существующего не полностью, а частями, утрамбовывают ее дно, выкладывают слой щебня и сразу бетонируют. Если же выкапывать траншею сразу по всей длине, грунт под старым фундаментом обнажится и может выдавиться. В любом случае необходимо укреплять углы старой постройки наклонными подпорками. Между новым и старым фундаментами закладывают толь или рубероид. Если необходимо изменить глубину заложения фундамента, устраивают уступы высотой не более 0,5 м. Первый уступ выполняют на расстоянии не менее 1,0 м от существующего фундамента. При дополнительном углублении подвала стены здания укрепляют внешними и внутренними подпорками. Затем вдоль фундамента выкапывают траншею на глубину существующего фундамента, но не по всей его длине, а участками по 0,8–1,0 м. Основание под новый фундамент выравнивают и вычищают. Фундамент лучше устраивать из двух слоев бетона. Сначала укладывают более пластичный слой, а затем жесткий. Бетон плотно утрамбовывают, чтобы не осталось зазора между старым и новым фундаментом и чтобы минимизировать его осадку.

Основания, фундаменты и стены подвалов необходимо защищать от влияния грунтовых и поверхностных вод. Для этого сначала проверяют правильность планировки дворового участка. Если есть местные препятствия, затрудняющие сток поверхностных вод, нужно выполнить планировочные работы, придав дворовому участку уклон. Одновременно с исправлением дефектов кладки фундамента нужно произвести ремонт его гидроизоляции, чтобы устранить агрессивное воздействие влаги и предотвратить проникновение ее в конструкции и подвальное помещение. С этой же целью необходимо содержать в исправном состоянии отмостки вокруг здания. В большинстве случаев причиной появления сырости в доме является низкое качество горизонтальной гидроизоляции между фундаментом и стенами. Чтобы устранить этот дефект, необходимо выполнить дополнительную гидроизоляцию. Наиболее распространены три ее типа: обмазочная, оклеечная и жесткая. Обмазочную изоляцию устраивают из битума или мастики, нанося их на изолируемые вертикальные подземные поверхности в расплавленном или холодном состоянии. Оклеечная горизонтальная гидроизоляция выполняется из одного или нескольких слоев рубероида, наклеенных на мастику по поверхности верхнего обреза фундамента. В последнее время успешно применяют наплавляемые рулонные гидроизоляционные материалы. Жесткую гидроизоляцию выполняют из цементно-песчаного раствора состава 1:2. Верхний обрез фундамента должен находиться выше уровня подготовки под полы на 0,15-0,25 м. При устройстве вертикальной гидроизоляции поверхность кладки выравнивают, удаляют потеки раствора, а затем кладку дважды покрывают слоем горячего битума и устраивают глиняный замок. Работы по устройству гидроизоляции выполняются при температуре выше +10 °C. Перегревать битум не следует, т. к. это снижает его качество. Кроме того, слишком горячий битум на вертикальных поверхностях не успевает загустеть и вместе с рубероидом сползает вниз. Если влага уже проникла в строительные конструкции, от нее необходимо избавиться. Для этого существует несколько эффективных способов.

Когда уровень пола несколько ниже уровня земли, влажность можно уменьшить, удалив грунт от неизолированной стены. Работу эту нужно производить летом, чтобы очищенная кладка быстрей высохла. После этого ее покрывают новой штукатуркой. У домов, стоящих на склоне, подземная кладка часто увлажняется от стекающих поверхностных вод. В этом случае влажность понижают устройством дренажа, по которому вода отводится от дома.

Если деформация фундаментов вызвала соответствующие деформации стен и перекрытий, работы должны выполняться в следующем порядке:

• укрепление (вывешивание) перекрытий;

• укрепление стен в местах деформаций;

• ремонт фундаментов;

• ремонт стен, а затем перекрытий.

При разрушении ленточного фундамента ремонт следует выполнять участками по периметру. Предварительно выполняют разгрузку фундаментов. Для замены пришедших в негодность подводят новые фундаменты. До начала производства работ периметр в плане разбивают на участки длиной 1–1,5 м и в соответствии с этой разбивкой работы выполняют поэтапно. Для этого с обеих сторон фундамента сначала отрывают шурфы и приступают к разборке нижней части. Шурфы укрепляют досками и распорками из бревен для предупреждения выпадения из старых фундаментов отдельных его частей. Возможно также крепление временными перемычками из досок. Непосредственно перед бетонированием основание фундамента должно быть расчищено от разжиженного и осыпавшегося грунта. При поверхностном размягчении или разжижении грунта основания атмосферными или грунтовыми водами их следует отвести и удалить, а грунт уплотнить втрамбовыванием гравия, щебня или крупнозернистого песка. Уплотнять необходимо слоями по 50–80 мм в зависимости от применяемого материала. В подготовленный шурф укладывают бетон. Новый фундамент не доводят до старого на 0,20,3 м по высоте. После набора новым фундаментом 75 % прочности (летом 6–8 дней) промежуток между новым и существующим участками по высоте заполняют бетоном. По краям участка ремонтируемого фундамента необходимо оставлять выпуски арматуры для скрепления со следующим участком. По окончании работ на первом участке следует отступить 2–3 м и отремонтировать следующий 1–1,5 м участок, и так по всему периметру, а затем отремонтировать пропущенные участки.

В зависимости от конструктивных особенностей здания возможно одно- или двустороннее усиление. Одностороннее усиление обычно устраивают в зданиях без подвала.

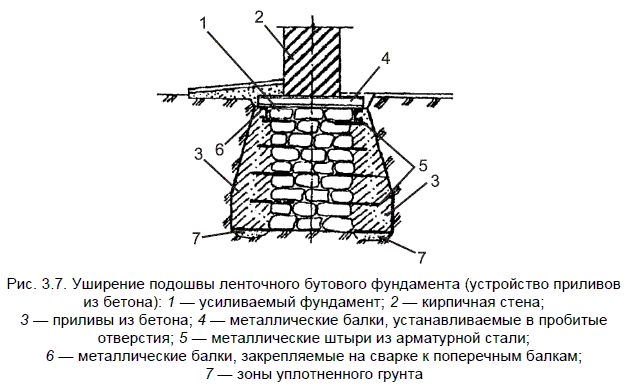

На рис. 3.5–3.8 приведены некоторые способы усиления фундаментов.

Укрепление фундаментов буроинъекционными сваямиУкрепление фундаментов загородных домов возможно выполнить с применением буроинъекционных свай. Сначала с поверхности земли, с уровня подвала или пола первого этажа бурят скважины через существующий фундамент до прочного грунта. Диаметр скважины обычно составляет 10–25 сантиметров, а ее глубина может превышать 10 метров. Для бурения используются специальные бурильные станки, создающие небольшие ускорения, не опасные ни для грунтов оснований, ни для укрепляемых фундаментов. Пробуренная скважина заполняется цементным раствором, после чего в нее опускается арматурный каркас. Такая мера укрепления применяется в следующих случаях:

• при существенном увеличении нагрузки на дом;

• при значительных и неравномерных осадках грунтов под основанием фундамента;

• при необходимости повышения устойчивости основания фундамента.

Как правило, эти работы выполняют специализированные строительные организации.

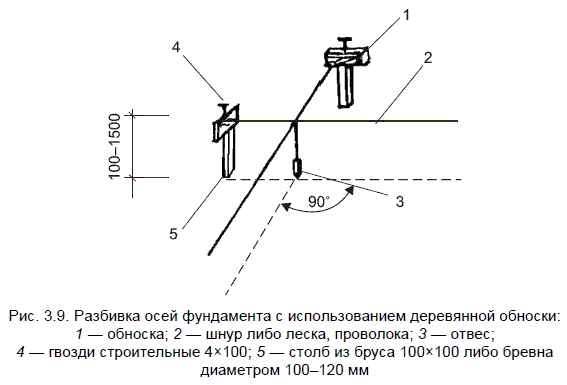

Подготовка участка под строительство фундаментаС намеченной под застройку площадки сначала снимают растительный слой на глубину 20 см с учетом добавления 0,8–1,2 м с каждой стороны от наружных плоскостей будущего фундамента. По углам участка вкапывают четыре столба высотой 1,2–1,5 м от земли, к ним прибивают деревянные доски (обноску), в ребро которых сверху вбивают гвозди и натягивают тонкую проволоку либо шпагат. Так устанавливают оси фундамента. После этого разбивку проверяют по диагоналям с одного угла на другой. Диагонали должны быть равны. После тщательной проверки всех осей с помощью отвеса на грунте в местах расположения осей фундаментов вбивают колышки и приступают к рытью траншеи либо ям для столбчатых фундаментов. При определении горизонтального уровня (одинаковых отметок по углам здания на обноске) можно воспользоваться водяным уровнем, представляющим собой заполненный подкрашенной водой поливочный шланг с двумя стеклянными трубками на концах. Приняв одну из отметок за исходную, с помощью водяного уровня переносят ее на другие стороны и углы, таким образом получая горизонтальную линию по периметру здания.

Разбивка осей фундамента с использованием деревянной обноски показана на рис. 3.9.

Каменные работы при возведении и ремонте фундаментовПри возведении фундаментов цоколь выкладывают из красного полнотелого глиняного кирпича марки не ниже 75 либо лицевого кирпича с расшивкой швов. Для кирпичной кладки и фундаментов в маловлажных и влажных грунтах можно использовать раствор состава 1:0,3:4 (цемент: известь либо глина: песок, по объему); раствор состава 1:0:3 — для фундаментов, расположенных в насыщенных водой грунтах.

Кладку из кирпича выполняют горизонтальными рядами, укладывая кирпич плашмя (на постель). Каждый кирпич верхнего ряда должен лечь между двумя или несколькими кирпичами нижнего ряда, закрыв их стыки. Порядок укладки кирпичей относительно друг друга с обеспечением перекрытия их стыков называется перевязкой. Наиболее простой является однорядная или цепная перевязка, когда ряды кирпичей поперек стены (тычковые) чередуются с рядами вдоль стены (ложковыми). При этом поперечные швы в смежных рядах сдвинуты на четверть кирпича, а продольные — на полкирпича (рис. 3.10).

Растворные швы между кирпичами должны быть в пределах 10–15 мм. Толщина горизонтальных швов кладки из кирпича должна составлять 12 мм.

При кладке стен и цоколя под оштукатуривание швы лицевых рядов не заполняют раствором на глубину 10–15 мм для лучшего сцепления раствора с поверхностью при ее оштукатуривании.

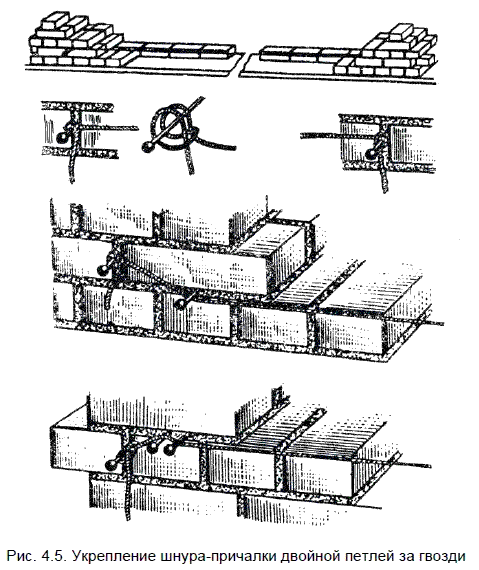

Чтобы кладка была качественной, по углам фундамента к заранее установленным столбам из бревен диаметром 10–12 см крепят деревянные рейки-порядовки, размеченные по высоте через 77 мм (толщина кирпича 65 мм плюс толщина шва 12 мм). Верх первого ряда фиксируют шнуром-причалкой. По шнуру проверяют горизонтальность кладки ряда. По мере кладки рядов шнур перемещают вверх.

Если эта технология кладки цоколя окажется все же сложной для исполнения, то вместо шнура-причалки можно применять щиты опалубки, либо обрезные доски. Их опирают на рейки-порядовки и промежуточные бруски, забитые в грунт. На доски наносят линии, определяющие верх укладываемого ряда кирпичей.

Кладку начинают с угла и постепенно перемещаются влево от уложенной части ряда цоколя. Кельма для нанесения раствора должна быть в правой руке. Левой рукой снимают кирпич со стопки и укладывают на раствор. Часть раствора кельмой надвигают на боковое ребро или торец уложенного кирпича, а левой рукой прижимают кирпич и легкими ударами ручки кельмы вдавливают его так, чтобы верхняя грань совпала с горизонтальной чертой на доске либо была на одной линии со шнуром-причалкой. При кладке наружных верст шнур-причалку натягивают для каждого ряда на уровне верха укладываемого ряда с отступом от вертикальной плоскости на 34 мм. Обычно шнур-причалку привязывают за гвозди, закрепляемые в швах кладки. Для проверки горизонтальности и вертикальности кладки применяют строительный уровень длиной 500–700 мм.

Для контроля качества кладки после закрепления порядовок по ним выкладывают маяки в виде убежной штрабы либо устанавливают промежуточные порядовки (через каждые 3–4 м). Часть раствора, в который вдавливается кирпич, иногда выступает за плоскость цоколя фундамента. Его необходимо тут же снять кельмой, положить обратно в ящик (ведро) и перемешать.

Цоколь для бревенчатых, брусчатых и каркасных стен обычно выполняют в один либо 1,5 кирпича (т. е. шириной 250 и 380 мм).

Глава 4 Ремонт стенВ зависимости от принятой конструктивной схемы дома стены подразделяют на несущие, выполняющие несущую и ограждающую функции, и самонесущие, выполняющие только ограждающую функцию. К наружным стенам предъявляются требования обеспечения прочности, долговечности, теплозащиты и архитектурной выразительности, а к внутренним — обеспечение достаточной прочности и звукоизоляции.

По конструктивному решению различают стены следующих типов:

• рубленные из бревен или брусьев длиной до 6,5 м;

• каркасные, из деревянных стоек, горизонтальных обвязок с обшивкой листовыми либо погонажными материалами с заполнением различного вида утеплителями;

• щитовые либо панельные деревянные из готовых элементов с оконными и дверными проемами, монтируемые с помощью подъемных механизмов;

• из кирпича и мелких блоков;

• монолитные из бетона в несъемных опалубках, шлакобетона, керамзитобетона, пенобетона и др.

Ремонт кирпичных стенОсновными дефектами кирпичных стен являются трещины, которые ухудшают теплоизоляцию зданий. Образуются трещины обычно из-за усадки зданий в течение первых 1–1,5 лет после их возведения или из-за недостатков конструирования фундаментов (недостаточная глубина заложения; неодинаковая несущая способность грунта или включения пучинистых грунтов в пределах площади здания и проч.). Из других причин можно назвать разную нагрузку на основание отдельных частей здания. Например, пристройка к дому без деформационного шва, чрезмерная нагрузка от перекрытия или деформация балочного перекрытия.

По виду трещин можно определить причину их возникновения. Если трещины расширены сверху, значит, они образовались вследствие оседания фундамента, а если снизу — от оседания средней части дома.

Как только в стенах появились трещины, на них наклеивают бумажные ленты или гипсовые маяки с указанием даты установки. Если лента не разорвется в течение месяца и более, усадка здания закончилась и можно заделать трещины. Если ленты продолжают рваться, необходимо искать причины продолжающейся деформации. Трещины заделывают только после прекращения деформации стены. Если ширина трещин меньше 5 мм, их можно залить жидким цементным раствором, предварительно расчистив от грязи и промыв водой. При большем раскрытии трещин часть кладки разбирают и заменяют новой, выкладывая ее в виде «кирпичного замка» (цепной перевязки) из нескольких рядов кирпича на цементном или смешанном растворе. Через 1 м в кладку заделывают обрезки металлических или железобетонных балок, перекрывающих трещины. При незначительном количестве разрушающих трещин, образовавшихся после усадки здания, возможна установка с наружной и внутренней сторон стены металлических накладок, скрепленных между собой болтами. Недостаток такого способа — нарушение целостности наружной и внутренней отделки.

Если сеть трещин значительно разветвлена, и раскрытие их заметно глазу, это означает потерю стеной прочности и требует замены таких участков новой кладкой. Подлежащие замене участки укрепляют металлическими балками, балки подпирают стойками. Кладку заменяют сначала по краям, а затем на средней и промежуточных захватках. Когда кладка завершена, временные крепления разбирают, а отверстия от поперечин заделывают. Промежуток между низом металлических балок и новой кладкой заклинивают полусухим цементным раствором. Когда возникает необходимость усилить простенки между оконными и дверными проемами, это можно выполнить увеличением сечения простенка за счет уменьшения ширины проема. С одной или двух сторон простенка возводят новую кладку на цементном растворе, соединяя ее со старой перевязкой через один-три ряда кирпичей. Если ширину проема уменьшить нельзя, выполняют металлическую обойму из угловой стали и полос шириной 60–80 мм через 400–500 мм по высоте, которую защищают от коррозии слоем цементной штукатурки. При полной перекладке простенков оконные проемы укрепляют стойками с поперечными связями, в необходимых случаях кладку армируют сеткой из проволоки.

Если требуется пробить отверстия в стенах большой толщины, целесообразно пробивать их с двух сторон поочередно. Перед пробивкой в стенах отверстий большой протяженности или проемов сначала над размеченным проемом с обеих сторон стены выполняют борозды глубиной 1/3 кирпича. В борозды закладывают железобетонные перемычки или стальные балки из швеллера. Длина закладных балок должна быть на 500 мм больше ширины проема. Швеллеры стягивают между собой болтами по концам и в пролете через 0,6–1,0 м. Промежутки между верхом балок и кладкой зачеканивают жестким цементным раствором, а после его затвердевания начинают пробивать проем сверху вниз. Сначала с обеих сторон ниже перемычки прокладывают борозды. Затем, углубляя и расширяя их, делают в стене сквозную щель на ширину проема. Дальше разбивают кладку рядами, применяя обычный ручной или механизированный инструмент. При заделке трещин в стенах толщиной 1,5 кирпича кладку разбирают и заделывают последовательно отдельными участками на всю толщину стены в виде кирпичных замков. Если толщина трещин значительная, то для скрепления кладки устанавливают анкеры или балки. Эти балки заделывают в кладку так же, как над пробиваемыми проемами устраивают перемычки. Широкие трещины заделывают, разбирая части старой кладки и заменяя ее новой. Перемычки с одиночными трещинами восстанавливают нагнетанием в них жидкого цементного или полимерцементного раствора. При ремонте арочных перемычек с них вначале снимают нагрузку от перекрытий, а затем полностью перекладывают. При ремонте клинчатых и рядовых перемычек их усиливают подведением стальных балок. При заделке проемов в каменных стенах обязательно снимают коробки и отбивают штукатурку откосов.

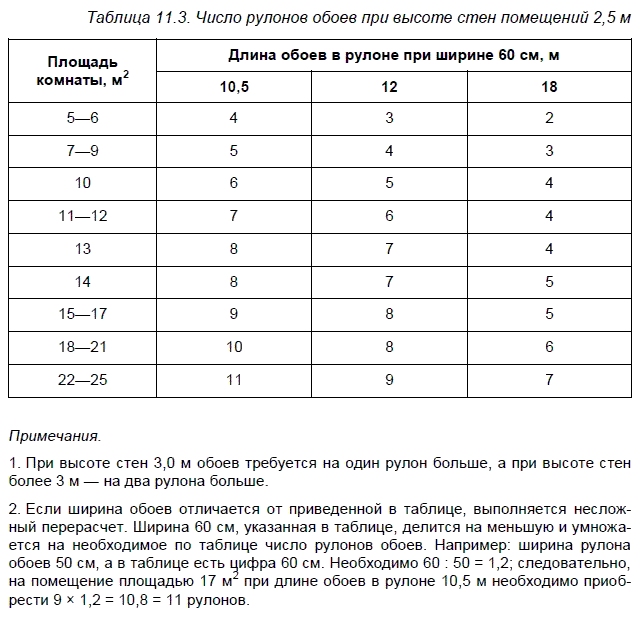

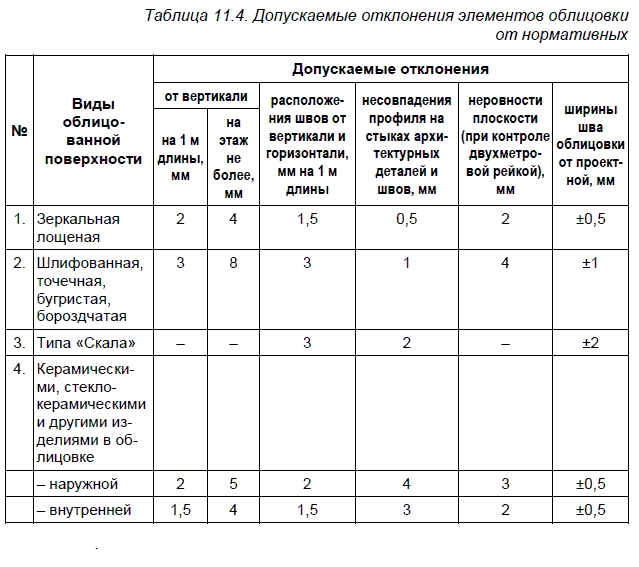

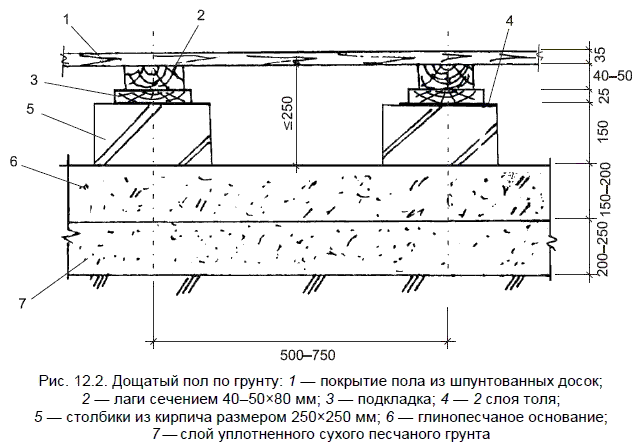

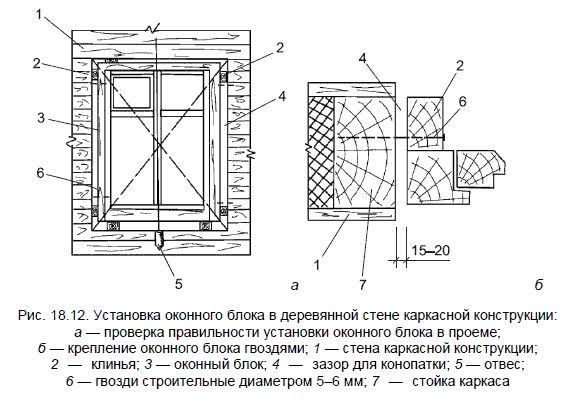

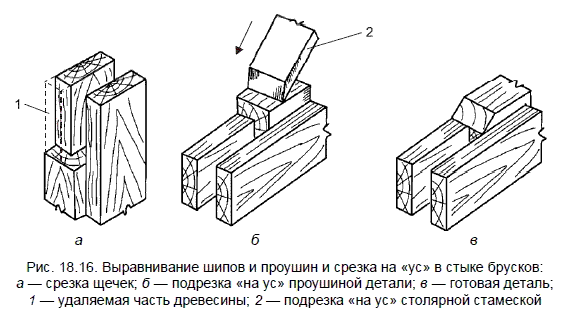

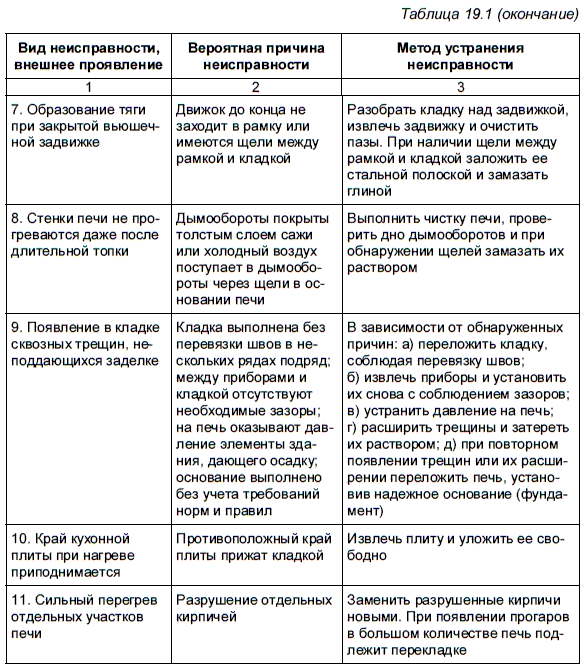

Для связи кладки заделываемого проема со стенами необходимо устраивать штрабы. При ширине проема до 1,5 м и высоте не более 2 м устройство штраб не обязательно.