|

|

ВЕРТОЛЁТ 2000 01

Российский информационный технический журнал

№ 1 181 / 2000

Издается с июня 1998 года. Выходит 4 раза в год

Слово «вертолет» впервые употребил Н.И. Камов 8 февраля 1929 г.

Ответственность за достоверность опубликованных сведений несут авторы, за достоверность рекламы – рекламодатели. Мнение редакции не всегда совпадает с мнением авторов. Перепечатка опубликованных материалов без письменного разрешения редакции не допускается. При перепечатке материалов ссылка на журнал «Вертолет» обязательна.

На 1 стр. обложки: новая страница истории освоения западного авиарынка открыта на Казанском вертолетном заводе.

5 января 2000 года состоялась передача вертолета Ми-172 полиции Южной Кореи. Первый контракт КВЗ с этой южно-азиатской страной, таким образом, успешно завершен.

Вертолет оснащен комплектом западной авионики, что ставит его в один ряд с самыми современными западными машинами. В настоящее время этот вертолет уже налетал более 150 часов.

БЕЗОПАСНОСТЬ

Кто виноват и Что делать?

Как говорит статистика, общее число авиационных происшествий, инцидентов и катастроф в последнее время (по авиации в целом и по гражданской авиации в частности) в России и в странах СНГ снижается. По данным Межгосударственного авиационного комитета (МАК), в 1998 г. в гражданской авиации государств – участников Соглашения о гражданской авиации и использовании воздушного пространства произошло 43 авиационных происшествия (АП) различной степени сложности, в том числе 12 катастроф, в которых погибли 113 человек. В 1999 г. авиационных происшествий было 27, катастроф – 10, погибли 55 человек. Налицо значительное снижение. Тем не менее, есть ряд обстоятельств, омрачающих эту картину.

Начнем с того, что сократилось количество воздушных судов, находящихся в эксплуатации, и объем часов налета. С учетом этих факторов относительный уровень безопасности полетов не повысился и прежде всего, как ни прискорбно, – на вертолетах. В докладе МАК отмечено, что в 1999 г. 70% от общего числа авиационных происшествий в СНГ составили происшествия на вертолетах, в них погибли 48 человек.

В принципе, вертолеты и раньше разбивались чаще, чем самолеты, по той простой причине, что их больше. Однако эта тенденция вызывает обоснованное беспокойство специалистов отрасли, особенно тех, кто занимается анализом состояния безопасности полетов и летной годности вертолетного парка. В последние годы этой теме уделяется пристальное внимание.

В 1997-1998 гг. Департамент авиационной промышленности Минэкономики РФ финансировал исследование состояния эксплуатации вертолетов граждан – ской авиации. Группа квалифицированных экспертов АО «Информационно-выставочный центр «ВИКОНТ» на основе анализа более 180 актов расследований АП и инцидентов выявила доли участия человеческого фактора и техники в создании опасных ситуаций, а также виды и причины отказов функциональных систем и агрегатов, обусловленных их конструктивно-производственными недостатками (КПН).

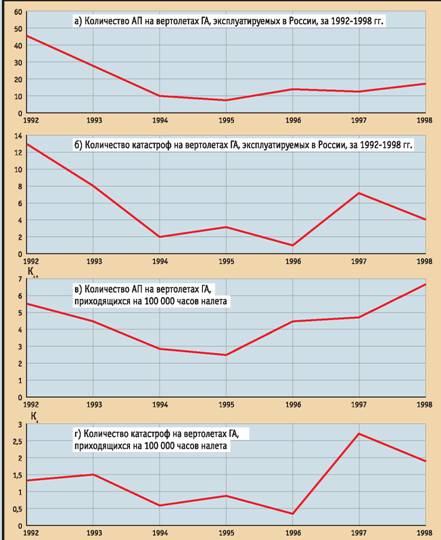

Анализ показателей безопасности полетов показывает следующую динамику числа АП и катастроф за период с 1992 по 1998 гг.: относительное количество АП вертолетов, рассчитанное на 100 000 часов налета, растет быстрее их абсолютного числа (см. рис. 1).

Так что говорить о стабилизации уровня безопасности полетов вертолетов пока нельзя, потому что при уменьшающемся годовом налете это означает ухудшение относительных показателей уровня безопасности. В 1999 г. тенденция снижения уровня безопасности полетов при уменьшении общего числа АП сохранилась.

Технический фактор оказался преобладающим в группе причин, обусловивших общее число инцидентов, и составил примерно 77% в 1997 г. и 64% в 1998 г.

Рис. 1. Абсолютное и относительное (на 100 ООО часов налета) количество АП и катастроф вертолетов гражданской авиации (ГА), эксплуатируемых в России

В чем виновата техника?

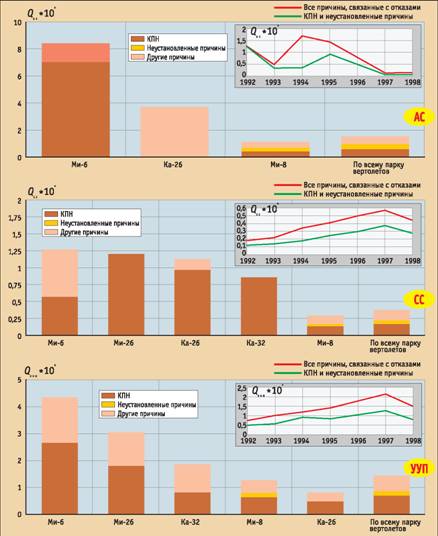

Технический фактор (КПН, техническое обеспечение и ремонт) оказался преобладающим в группе причин, обусловивших общее число инцидентов, и составил примерно 77% в 1997 г. и 64% в 1998 г. (см. рис.2).

Техника, как известно, может отказать по разным причинам: есть причины подконтрольные тем, кто эту технику эксплуатирует, есть и другие, которые люди контролировать не могут, поскольку причины эти обусловлены самой конструкцией или технологией производства. Как показали исследования, конструктивно-производственные недостатки лежат в основе значительной части аварийных и сложных ситуаций за рассмотренный период (см. рис.3).

Государственный центр «Безопасность полетов на воздушном транспорте» (ГЦ БПВТ) Управления государственного надзора над безопасностью полетов провел анализ АП, связанных с отказами техники в тех случаях, когда соблюдались все ограничения и рекомендации по эксплуатации вертолетов, содержащиеся в соответствующих нормативных документах, действия экипажа комиссиями были признаны верными, метеоусловия находились в пределах установленного минимума. Установлено, что технические причины АП и инцидентов, произошедших за последние 5 лет, различны для вертолетов разных типов.

Рассмотрим последовательно причины АП и инцидентов на вертолетах Ми-8 и Ми-6.

Летные происшествия на Ми-8, как правило, происходили по двум причинам: из-за недостаточного запаса газодинамической устойчивости (ГДУ) двигателей ТВ2-117 при попадании на вход двигателя воды или снега (льда) и из-за разрушения косозубой шестерни 7971.0220 редуктора ВР-8.

Анализ эксплуатации вертолета Ми-8 с двигателями ТВ2-117 показывает, что в условиях осадков и обледенения может произойти самовыключение одного или обоих двигателей. Иногда это происходит совершенно неожиданно при попадании в двигатель снега, льда или воды. Причем масса попавшей в двигатель влаги может быть небольшой – от 40 до 140 г снега (льда) или 100-350 г воды в зависимости от режима работы.

Почему это происходит? Во-первых, при попадании на вход компрессора влаги возможно угасание пламени форсунок и, соответственно, самовыключение двигателя. Во-вторых, двигатели могут выключиться из-за нарушения работоспособности блока дренажных клапанов, поскольку в колене сливной трубки могут остаться попавшие туда лед и снег.

Лед может попасть на вход двигателя, если передняя часть поверхности вертолета перед вылетом была недостаточно обработана. Кроме того, при быстром изменении погодных условий вертолет может неожиданно оказаться в заряде мокрого снега с дождем. Поскольку зону распространения снежного заряда определить в данных условиях невозможно, любые решения (изменение маршрута, высоты полета, его продолжение или посадка) могут быть в равной степени рискованными.

Так, например, ночью 30.09.98 г. Ми-8 № 25915 авиакомпании «Восток» получил срочное санзадание и вылетел по маршруту Урал-2 – Хабаровск. Через полчаса после взлета на высоте 3600 м произошло самовыключение двигателей, и лишь через 1 мин 43 с экипажу удалось запустить их вновь. Усложнение условий полета произошло из-за неожиданного попадания вертолета в зону кучево-дождевой облачности и осадков при температуре -2°С. Метеопрогноз, полученный при вылете, такого не предусматривал. Экипаж в сложной обстановке действовал верно, и вынужденная посадка прошла без потерь и разрушений. Метеослужба и руководитель полетов получили нарекания, однако возможности оказать экипажу серьезную практическую помощь у них не было.

Недостаточная устойчивость двигателей ТВ2-117АТ может повлечь за собой очень серьезные последствия, поскольку в некоторых случаях при малой высоте полета дефицит времени в сочетании с помехами в районе вынужденной посадки могут привести к практическому отсутствию возможностей безопасного приземления.

18.03.95 г. в Анадыре произвел взлет вертолет Ми-8Т № 25513. На 34-й секунде полета при высоте всего 40 м и скорости 50 км/ч отказал правый двигатель. Командир решил произвести вынужденную посадку. Однако ситуация осложнялась тем, что вертолет находился над территорией склада горюче-смазочных материалов, так как именно в этом направлении (!) был произведен взлет. Когда всего через 7,5 секунды отказал второй двигатель, отчаянным маневром командир переместил вертолет и, избежав столкновения с емкостями ГСМ, посадил его на фактически непригодную по размерам и рельефу площадку. Машина получила значительные повреждения, но экипаж был спасен. Странно одно: в «Инструкции по производству полетов в районе а/п Анадырь» не содержалось никаких рекомендаций и запретов, касающихся полетов над территорией склада ГСМ.

Рис. 2. Распределение инцидентов на вертолетах по группам причин

Рис.З. Частота аварийных ситуаций (АС), сложных ситуаций (СС) и усложнений условий полета (УУП) по вертолетам ГА, эксплуатируемым в России, в 1992-1998 гг.

Для устранения случаев самовыключения двигателей ТВ2-117 вследствие недостаточной ГДУ в свое время был разработан ряд мероприятий. Так, например, ГосНИИ ГА и МАП были выработаны «Предложения по предупреждению самовыключений двигателей в сложных метеоусловиях» (22.09.89 г.). Однако на практике они не применяются: надежность двигателей в последние годы практически не повысилась, что говорит об отсутствии у конструкторов двигателя интереса к устранению этого недостатка.

В связи с отсутствием эффективных конструктивных мероприятий в период 1978-1983 гг. в РЛЭ вертолета введены рекомендации, которые практически сводятся лишь к дополнительным летным ограничениям, запрещающим вход в ливневые осадки при видимости менее 2000 м в интервале температур ±5°С (п.2.5.7.3 раздела «Летные ограничения» РЛЭ Ми-8). Правда, отсутствие на борту технических средств, позволяющих определить горизонтальную видимость в осадках, не дает экипажу возможности принять своевременные меры, исключающие попадание в неблагоприятные погодные условия. Следующая рекомендация – включать противообледенительные системы (ПОС) двигателей и воздухозаборников в режим «ручной» в полете при температуре +5°C и ниже при входе в облачность, туман, снегопад, дождь или морось. Но термометр ТВ-45 в связи со своими конструктивными особенностями завышает температуру воздуха примерно на 3°С, и для определения точной температуры воздуха при включении ПОС и в случае вывода вертолета из зоны обледенения необходимо пользоваться, по возможности, данными АМСГ.

Фактически наличие описанного выше КПН в двигателях ТВ2-117 может стать фатальным лишь при крайне редком стечении обстоятельств. Очень многое зависит от квалификации наземных служб и экипажа.

Могут быть ужесточены ограничения метеоусловий для Ми-8, могут быть усилены требования к очистке от снега и льда носовой части фюзеляжа, более тщательно может проводиться подготовка вертолета к полетам вообще, но самое главное все же – это повышение квалификации летного состава. Необходимо изменить «Правила подготовки летного состава» (ППЛС-92) вертолетов Ми-8. У пилотов должна быть возможность выработки устойчивых навыков действий в случае отказа обоих двигателей. Для этого нужно возобновить тренировочные занятия на аэродромах. Очень полезными для летчиков стали бы занятия по определению зон ливневых осадков и способов их обхода, проводимые специалистами метеослужб.

Разрушение косозубой шестерни – это конструктивно-производственный недостаток, имеющий усталостный характер. Комиссии, расследовавшие АП, происходившие на вертолетах Ми-8, сталкивались, в основном, с разрушением ведомого зубчатого колеса 7971.0066. Дело в том, что, накопившись, микротрещины в конце концов могут привести к разрушению шестерни в полете. Явление это очень редкое – (за все время эксплуатации вертолетов Ми-8 известно 12 таких случаев), но крайне опасное. Из указанных 12 случаев 4 закончились катастрофами с человеческими жертвами.

Данный КПН изучался ГосНИИ ГА и Научно-техническим центром «Эксперт» при воинской части № 75360 в 1993 и 1994 гг. Большая работа была проведена Государственным центром «Безопасность полетов на воздушном транспорте». Были применены самые современные методы анализа, включая магнитный контроль, микрофотографию, исследования на рентгеновском анализаторе напряжений, виброметрирование и т.д., проанализированы технологии производства и ремонта. В итоге причины и механизм возникновения этого недостатка были установлены, и специалисты Центрального института авиационного моторостроения (ЦИАМ) разработали методы диагностики зубчатых колес 7971.0066 путем отслеживания изменений уровня вибраций в процессе эксплуатации редукторов. Правда, для реализации этого метода необходимо оснащение контрольно-измерительной аппаратурой каждого воздушного судна, а этого на практике нет. Изменена технология изготовления шестерен на заводе «Пермские моторы». Разработаны и применяются зубчатые колеса новой конструкции 7971.1139. Однако в эксплуатации остается достаточное количество вертолетов, на которых установлены редукторы с ведомыми зубчатыми колесами старого образца. Вопрос о внедрении периодического контроля их состояния остается довольно сложным, поскольку основную работу можно провести лишь в заводских условиях.

Специалисты настаивают на разработке дополнений в «Руководство по летной эксплуатации Ми-8», в которых особое внимание должно быть уделено разрушению косозубой шестерни в полете, так как у экипажа в этом случае есть не более минуты для принятия верного решения. За эту минуту необходимо как можно скорее подготовить вертолет к посадке. Если в подобной ситуации высота полета не позволяет перейти на режим самовращения несущего винта, то благоприятный исход полета маловероятен.

Первая катастрофа по рассматриваемой причине произошла в Нижневартовске 21.03.73 г. с вертолетом Ми-8 № 25264. Разрушение косозубой шестерни произошло в процессе работы с грузом на внешней подвеске, когда вертолет находился на высоте, не обеспечивающей переход на режим авторотации.

Особенно важно, чтобы летчики умели как можно скорее распознавать подобную ситуацию по ряду признаков: появление постороннего шума с металлическим скрежетом, возникновение тряски воздушного судна, самовыключение двигателей системой защиты турбины винта (СЗТВ) и падение оборотов несущего винта.

АП на вертолетах Ми-6, как правило, происходят по двум причинам. Первая – разрушение передних подшипников опоры среднего вала трансмиссии двигателя Д-25В, вторая – разрушение зубчатого колеса первой ступени редукции главного редуктора Р-7.

Причины разрушения зубчатого колеса 14-11-281 задних узлов ведущих валов первой ступени редуктора Р-7 аналогичны причинам разрушения косозубой шестерни на вертолетах Ми-8: они также носят усталостный характер. Всего за время эксплуатации Ми-6 отмечено 5 таких случаев. Вероятность их повторения мала, поскольку еще в 1978 г. вместо зубчатых колес 14-11-281 были внедрены зубчатые колеса 23-11-761 с иным расположением шлицевого венца. Однако внедрение более надежного зубчатого колеса произошло только в серийном производстве, а при ремонте изъятие зубчатых колес старого образца не предусмотрено. Их решили оставить в эксплуатации исходя из того, что процесс зарождения и развития усталостных трещин протекает достаточно медленно и при 1000-часовом межремонтном ресурсе можно своевременно выявить «усталые» зубчатые колеса. Это почти так. Однако мы все прекрасно знаем, как дорого обходится в авиации подобное «почти».

13 июля 1996 г. экипаж Ми-6КЛ №21184 Ухтинского филиала Сыктывкарского ГАП «Комиавиа» перевозил на внешней подвеске грузы по заказу нефтяников. Все соответствовало нормам и правилам, начиная от погоды и заканчивая выполнением всех необходимых формальностей. Полет, маршрут которого включал в себя несколько взлетов и посадок, проходил нормально. Экипаж приступил к снижению на площадку последнего из пунктов своего назначения. На высоте 200-250 м раздался резкий гул и скрежет в зоне главного редуктора, после чего через 2-3 секунды выключился правый двигатель. Экипаж сбросил груз с внешней подвески, выполнил все необходимые операции, предусмотренные РЛЭ в ситуации выключения двигателя, и продолжил снижение. Гул и скрежет в редукторе продолжались, а через 50 с после выключения правого двигателя на высоте 50-40 м системой защиты винта от раскрутки выключился и левый двигатель. Экипаж сумел провести посадку на режиме авторотации, никто из находившихся на борту не пострадал.

Спустя год с небольшим, 15.10.97 г., аналогичное АП случилось на Дальнем Востоке. Стало ясно, что полагаться только на межремонтный ресурс для отслеживания состояния зубчатых колес невозможно. Уже 30.10.97 г. в ФАС состоялось совещание, результатом которого стало решение о приостановлении эксплуатации всех воздушных судов с редукторами Р-7 выпуска до 1978 г., на которых еще оставались не замененными зубчатые колеса 14-11-281. Их планировалось заменить в обязательном порядке. Одновременно было рекомендовано ограничить пассажирские перевозки вертолетами Ми-6. Перед промышленностью встал вопрос об обеспечении авторского надзора за ремонтом двигателей и главных редукторов. По мнению специалистов ГЦ БПВТ, повышение безопасности полетов должно быть также предметом заботы эксплуатантов. В конце каждого летного дня необходимо производить осмотр фильтров и магнитных пробок редукторов Р-7 на вертолетах Ми-6(А) и Ми-10К. Пришло время принять уточнения и дополнения в РЛЭ и «Правила подготовки летного состава», учитывающие дефицит времени у экипажа на принятие решений.

В начале 90-х гг. большое беспокойство у экспертов стали вызывать частые случаи разрушения подшипников вала трансмиссии двигателей Д-25В. Мероприятия по обнаружению и устранению этого недостатка, разработанные Минавиапромом и МГА, так и не были реализованы. Однако в мае 1993 г. пришлось приостановить эксплуатацию вертолетов Ми-6 для проведения дополнительных исследований. Результатом работы, проделанной специалистами МВЗ им. М.Л. Миля, «Пермских моторов» и ГосНИИ ГА, стали документы, содержащие рекомендации экипажам и персоналу, обслуживающему технику. Указания № ДВ-99/И предусматривали регулярный (через каждые 50-60 часов налета) контроль содержания металла в масле редуктора Р-7 по прибору ПОЖ. Временные дополнения РЛЭ вертолета Ми-6 содержали рекомендации экипажу в случае разрушения подшипников трансмиссии. Позже эти рекомендации подверглись сомнению ГЦ БПВТ как недостаточно обоснованные и даже могущие в некоторых случаях привести к осложнению ситуации. В частности, скоротечность процесса разрушения подшипников трансмиссии практически не дает экипажу возможности как-то воздействовать на его ход.

Изменение режима полета, рекомендованное указанными изменениями в РЛЭ, не может остановить разрушения подшипника, которое быстро может привести к разрушению корпуса трансмиссии и, наконец, к пожару.

1.07.94 г. экипаж Ми-6А № 21040 выполнял транспортно-связной полет по маршруту Салехард – Надым. После 46 минут нормального полета послышался скрежет в районе левого двигателя и началась сильная вибрация воздушного судна. Указатель уровня вибрации зашкалило. Бортмеханик стоп-краном выключил двигатель, но через 13 секунд после этого начался пожар левого двигателя. Командир сразу принял решение о вынужденной посадке. Попытки бортмеханика включить системы пожаротушения необходимого эффекта не дали. Машина горела, и несмотря на то, что приземление произошло достаточно мягко, попытки экипажа спасти вертолет подручными средствами не увенчались успехом.

В настоящее время единой трактовки причин разрушений подшипников нет. Всего за период эксплуатации вертолета Ми-6(А) с 1980 по 1998 гг. включительно зафиксировано 35 АП, вызванных данной причиной. В 14 случаях в полете возникал пожар, 6 из 14 машин были полностью уничтожены огнем.

Анализ причин авиационных происшествий позволяет сделать вывод, что даже при наличии определенных конструктивно-производственных недостатков машины исход ситуации во многом зависит от человека.

Человек как слабое звено вертолетной техники

Анализ причин авиационных происшествий позволяет сделать вывод, что даже при наличии определенных конструктивно-производственных недостатков машины исход ситуации во многом зависит от человека. Организованность и четкое взаимодействие наземных служб обеспечения полетов, добросовестное и скрупулезное выполнение требований технического обслуживания, уровень квалификации экипажей воздушных судов являются решающей компонентой обеспечения безопасности полетов. В настоящее время именно с человеческим фактором связано наибольшее количество авиационных происшествий. Так, в 1997-1998 гг. из 26 авиационных происшествий на вертолетах 16 были вызваны ошибками и неправильными действиями экипажей и наземных служб. В 1999 г. положение не улучшилось: МАК пришел к выводу, что вертолеты продолжают падать большей частью из-за ошибок экипажей, свидетельствующих о недостаточном уровне профессиональной подготовки, неумении своевременно и правильно принять решение, а также оценить по приборам пространственное положение вертолета в сложных метеоусловиях. Так, например, из года в год производятся взлеты и посадки вблизи наземных препятствий без учета ветра.

2.09.98 г. Ми-8Т № 24214 Новоуренгойского ОАО выполнял рейс по перевозке пассажиров. При взлете в начале разгона командир воздушного судна допустил просадку вертолета за пределами площадки с последующим касанием передней опорой о наземное препятствие на грунтовой дороге. Не заметив повреждения опоры, пилот продолжил полет до места назначения – площадки ЛПУ, где экипаж заметил повреждение. Высадку пассажиров пришлось производить в полувисячем состоянии вертолета. При возвращении в пункт вылета наземным службам пришлось принимать вертолет на гидроподъемники. Причиной инцидента комиссия признала неправильные действия экипажа.

«Наземные препятствия», с которыми происходят столкновения вертолетов, – это не только деревья (их больше всего), но и емкости с горючим, радиомачты и даже самолеты. Больше всего подобных случаев происходит при заходе на посадку.

Нередко причиной авиационного происшествия является решение экипажа вылетать при неблагоприятном метеопрогнозе или продолжать полет в метеоусловиях, не соответствующих установленному минимуму. В 1997-1998 гг. этими причинами были вызваны 3 авиационных происшествия различной степени сложности, в том числе 3 катастрофы, в которых погибли 8 человек. Анализ авиационных происшествий говорит, что причины большинства из них связаны с нарушением установленных требований по подготовке и при выполнении полетов. В основном, это происходит из-за недостаточного контроля за деятельностью экипажа со стороны руководства авиапредприятий. Иногда только авиационное происшествие заставляет руководство обращать внимание на нарушения в организации и обеспечении полетов, в ином случае они так и остались бы незамеченными.

Наиболее ярким примером является перечень нарушений, обнаруженных комиссией в связи с инцидентом с Ми-26 № 66024 2-го Архангельского авиапредприятия. 24.04.98 г. он выполнял полет по сложному маршруту, включавшему несколько пунктов назначения. В середине маршрута связь борта с наземными радиостанциями была потеряна, несмотря на это, экипаж продолжил полет по маршруту. Комиссия, расследовавшая инцидент, была поражена количеством нарушений, допущенных в организации и обеспечении одного-единственного полета:

- нет плана полета;

- отсутствует заявка на обеспечение полета по линии ведомственной авиации;

- полет не согласован между ЗЦ Санкт-Петербурга и Новосибирска;

- согласование маршрута полета документально не оформлено;

- отключена прямая телефонная связь в РК ЦПС;

- отсутствует поисково-спасательное обеспечение.

Иногда причиной происшествия может стать неудовлетворительное содержание взлетно-посадочных площадок, с которых во время взлета вертолета в воздух могут подниматься различные посторонние предметы, осложняющие взлет.

Ми-8 № 22834 «Башкирских авиалиний», занимавшийся перевозкой груза в Тюменской области, при взлете и зависании вне зоны влияния воздушной подушки, столкнулся… с листом кровельного железа, поднятым потоком воздуха. Лопасти вертолета получили повреждения в виде вмятин и разрывов.

Нередкими нарушениями, которые могут привести к серьезным последствиям, являются превышение максимально допустимого взлетного веса и неправильная подцепка груза.

Так, 16 марта 1999 г. в Елизовском районе Камчатской области разбился Ми-8 АК «Кречет». 19 человек погибли, 8 – ранены. Оказалось, что на борту находилось 27 человек вместо 12, положенных по нормативам!

Во всем мире 80% авиационных происшествий связано с человеческим фактором, 15% – с техническими неполадками и только 5% – с погодными условиями и прочими факторами.

Кто виноват – ясно. Но что делать?

Итак, человек оказывается самой «ненадежной деталью техники». Эта закономерность действует, к сожалению, не только в нашей стране и не только в авиации. Председатель комиссии по расследованию АП МАК Владимир Кофман, человек весьма опытный и авторитетный, специально отметил, что во всем мире 80% авиационных происшествий связано с человеческим фактором, 15% – с техническими неполадками и только 5% – с погодными условиями и прочими факторами.

Как подчеркнул директор Федеральной службы воздушного транспорта Владимир Андреев, сейчас «большую опасность приобретает фактор постепенной утраты экипажами необходимых профессиональных качеств из-за уменьшения объема работы и отсутствия современных тренажеров». Для того, чтобы стать первоклассным летчиком, нужно 10-15 лет. В прежние времена, когда проблем с финансированием не было, этот срок был ближе к 10 годам. Ночные полеты, полеты в сложных метеоусловиях требуют не только практики, но и дополнительных тренировок, повышения квалификации. А денег на это до сих пор не хватает.

Проблема эта настолько серьезна, что 29.03.2000 г. Федеральная служба воздушного транспорта (ФСВТ) на специальном заседании коллегии, посвященном итогам работы гражданской авиации за 1999 г., приняла ряд специальных решений. Будет разработана программа по повышению безопасности полетов. Планируется создание дополнительных курсов переподготовки пилотов. Вполне вероятно, что в эту работу могут сегодня включиться предприятия-производители, поскольку именно они в состоянии создать и поддерживать материальную базу подобных центров, тем более что их функционирование в том или ином виде является частью программ поддержки продаж.

Программы повышения летного мастерства вертолетчиков, по планам ФСВТ, будут включать отработку входа-выхода машины в режим самовращения несущего винта, выполнение полетов на малой высоте в горной местности и выбор посадочной площадки с воздуха. Особое внимание будет уделяться ориентированию по приборам в условиях плохой видимости.

Создаваемые на ряде предприятий легкие вертолеты позволят эффективнее решать проблему материального обеспечения подготовки и переподготовки летного состава. Во-первых, легкие вертолеты в силу своей более низкой стоимости могут облегчить решение проблемы замены стареющего парка учебных вертолетов. Во- вторых, они имеют более низкую стоимость летного часа, что позволит на 5060% снизить эксплуатационные расходы в расчете на одну учебную машину.

В плане технических мер безопасности ФСВТ намерена установить на большинстве воздушных судов специальные системы определения массы и центровки машины с автоматической записью данных на бортовом регистраторе для последующего объективного контроля. Будут усилены и наземные службы, обеспечивающие безопасность полетов.

Во время работы коллегии Федеральной службы воздушного транспорта помощник президента Е.Шапошников снова подчеркнул важное значение проблемы безопасности. «Никакие коммерческие успехи авиакомпании ничего не стоят, если будут человеческие жертвы», – сказал он, отметив необходимость «жестоко бороться со всеми нарушениями, которые могут повлечь за собой авиационные происшествия». Он также отметил серьезность вопроса безопасности в связи с событиями в Чечне, поскольку именно там все имеющиеся проблемы высветились наиболее ярко, снова подтвердив свою злободневность и остроту.

Есть надежда, что усиление эффективного государственного контроля улучшит положение в области обеспечения безопасности полетов и совершенствования организации летной деятельности.

Гузель САГИРОВА

ПРОЕКТИРОВАНИЕ

СООС № 11 Несущий винт: особенности конструкции и аэромеханикаНа сегодняшний день свыше 95% мирового вертолетного парка составляют машины классической одновинтовой схемы. Однако в последнее время все больший интерес проявляется к вертолетам соосной схемы несущего винта. Об особенностях аэромеханики соосных вертолетов, которые давно и успешно исследуются специалистами фирмы «Камов», и пойдет речь в этой статье.

Адекватное математическое представление явлений аэромеханики соосных винтов дает возможность объяснить и предсказать такие явления, как собственные частоты лопастей винтов, нагрузки и деформации, границы аэроупругой устойчивости (границу флаттера, срывной флаттер, земной резонанс), а также летные данные вертолета.

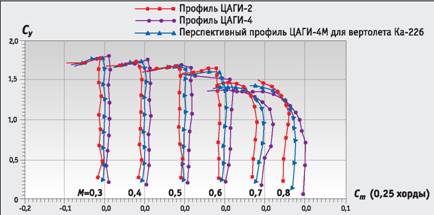

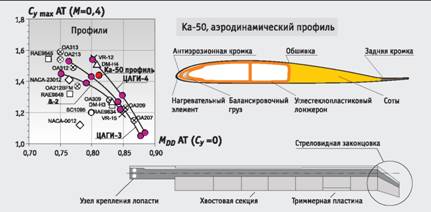

Специально проектировались в ЦАГИ аэродинамические профили лопастей для Ka-50, Ka-115, Ka-226 (рис.1). Оптимальная комбинация аэродинамических характеристик профилей Су Схр , Cm (a, M) обеспечила достаточный запас скорости до границы флаттера в поступательном полете, а также необходимые условия достижения высоких перегрузок и границы «срыва», низких нагрузок на винтах и в проводке управления, низкого уровня вибраций, высоких летных данных вертолета. С этой же целью была разработана стреловидная законцовка лопасти.

Использование базовых технических решений позволило достичь высоких характеристик не только соосных винтов, но и вертолета в целом.

Рис.1. Аэродинамические характеристики существующих аэродинамических профилен ЦАГИ-2, ЦАГИ-4 и перспективного профиля ЦАГИ-4М

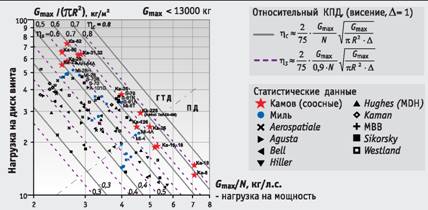

Рис. 2. Статическая диаграмма. Нагрузка на мощность, нагрузка на диск, относительный КПД для соосных вертолетов и вертолетов с рулевым винтом

Особенности аэродинамики

Характерная особенность соосного несущего винта – высокое аэродинамическое совершенство на режиме висения – определяется дополнительным количеством воздуха, всасываемого нижним несущим винтом (рис. 2). Относительный КПД соосного винта на режиме висения на 13% больше КПД одиночного винта, не сбалансированного крутящим моментом. При отсутствии потерь мощности на привод рулевого винта относительный КПД соосного вертолета увеличивается на 20% (рис. 2).

На рис. 3 представлены результаты определения относительных КПД соосных вертолетов, которые были получены в процессе натурных летных испытаний на режимах висения.

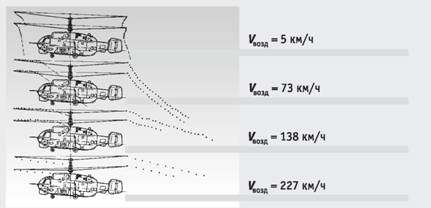

В ходе исследований вихревой структуры струи винтов соосного вертолета Ка-32 применялся метод дымовой визуализации: в концах лопасти были расположены малые генераторы дыма. Вихревая струя соосных винтов визуализировалась на висении, малых и средних скоростях полета, вне влияния воздушной подушки (рис. 4, 5). При анализе результатов использовался критерий подобия, определяющий скорости полета и индуктивные скорости струи относительно величины индуктивной скорости идеального винта на висении (рис. 5). Вертикальная скорость концевых вихрей на висении меньше индуктивной скорости идеального одиночного винта. Измеренное поджатие струи составило 0,85R для верхнего винта и 0,91R для нижнего винта (рис. 4).

В поступательном полете была визуализирована вихревая система струи соосных винтов. В передней части винтов свободные концевые вихри находятся над плоскостями вращения верхнего и нижнего винтов. Эта плоская часть вихревой системы может распространяться назад по потоку до 3/4 радиуса винтов (рис. 5).

Рис.З. КПД соосных винтов (измерения в летных испытаниях)

Рис. 4. Боковой вид формы вихревого следа соосного винта для нескольких скоростей полета вне влияния земли

Рис. 5. Положение передней границы вихревого следа по скорости горизонтального полета

Рис. 6. Аэродинамический профиль лопасти

Применение композитов

В конце 50-х годов на фирме «Камов» были разработаны, изготовлены и испытаны стеклопластиковые лопасти несущего винта. В 1965 г. первые серийные стеклопластиковые лопасти были успешно испытаны на вертолете Ka-15, в 67-м – на Ka-26. В конце 70-х фирма «Камов» разработала стеклоуглепластиковые лопасти винта.

Углеволокно имело модуль упругости в шесть раз больший, чем у всех используемых в то время конструкционных материалов. Это позволило использовать новый материал для решения проблем прочности, устойчивости и аэроупругости конструкции. Использование передовых технологий в работе с материалами определило и геометрию несущего винта вертолета Ka-50. Его лопасти имеют специальный аэродинамический профиль, оптимальную крутку и стреловидную законцовку (рис. 6). Кроме того, все лопасти фирмы «Камов» оснащены электрической противообледенительной системой.

Проводка управления несущим винтом

Движение лопасти «взмах-вращение- шаг» и устойчивость движения лопастей винта определяют параметры проводки управления.

Математическая модель проводки, разработанная фирмой «Камов», используется для проектирования проводки управления и для анализа частот и устойчивости. В модели используется матрица податливости проводки управления, которая была отработана с использованием результатов испытаний натурных соосных вертолетов различных типов (четырех). Данная математическая модель проводки управления и адекватные формулы для «аппроксимации-вычисления» матрично-функциональных элементов были разработаны по результатам экспериментов. Использование формул позволяет без непосредственного физического измерения определить характеристики жесткости агрегатов проводки управления соосных вертолетов рассмотренных типов. Собственные векторы матрицы податливости определяют крутильные формы колебаний всех шести лопастей с учетом конструктивных особенностей проводки управления. Собственные числа матрицы определяют динамическую податливость, которая обычно измеряется в частотных натурных испытаниях.

Рис. 7. Диапазон скоростей винтов

Рис. 8. Граница срывного флаттера

Рис. 9. Расстояние между концами лопастей верхнего и нижнего винтов в зависимости от скорости полета и азимута лопасти

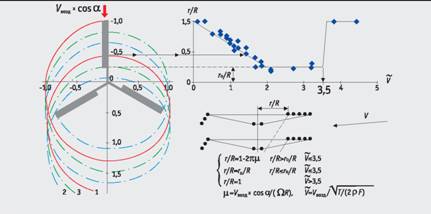

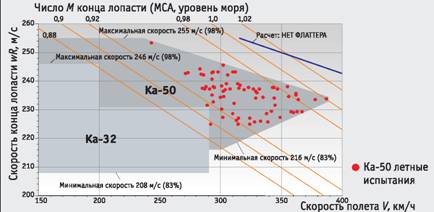

Реализация опыта фирмы в создании боевого вертолета Ка-50

Приемлемый запас по скорости полета до границы флаттера и срывного флаттера был определен способом математического моделирования и подтвержден данными летных испытаний (рис.7, координаты wR-V). На рисунке представлена только часть результатов летных испытаний, а именно, от V=300 до Vmax =350 км/ч и далее до V=390 км/ч. В расчетах флаттер не обнаружен, что подтверждается летными испытаниями (рис. 8). Расчетная граница флаттера показывает, что сравнительно с данными (точками) летных испытаний имеется запас по скорости не менее 50 км/ч (рис.7).

Суммарная переменная сила, приложенная на втулках верхнего и нижнего несущих винтов, возбуждает вибрации корпуса вертолета. Конструкция соосных винтов Ka-50 обеспечивает минимальные переменные суммарные силы на корпусе вертолета, что определяет и низкий уровень вибрации соосных летательных аппаратов, который не превосходит 0,01g на основных режимах полета. При этом маятники на лопастях и антирезонансная подвеска редуктора не устанавливаются.

Специфической для соосного вертолета является задача обеспечения приемлемого расстояния между концами лопастей верхнего и нижнего винтов. Как задача аэромеханики, она аналогична задаче обеспечения зазора между лопастями несущего винта и хвостовой балкой вертолета классической схемы.

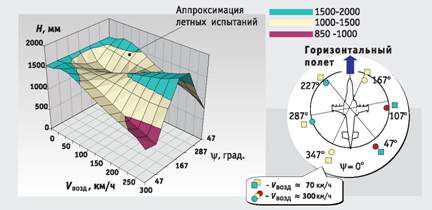

На фирме «Камов» использовались как расчетные методы исследования этой проблемы, так и летные исследования. В летных испытаниях с помощью фотооптических приборов расстояние измеряется в каждой из 6 «точек встречи», в которых лопасти верхнего винта оказываются над лопастями нижнего винта при их относительном вращении с удвоенной угловой скоростью.

На рис.9 показана механика явления сближения концов лопастей. На режиме висения плоскости концов лопастей верхнего и нижнего винтов параллельны. Расстояние между ними несколько больше конструктивного расстояния между втулками винтов (H0).

В поступательном полете возникают переменные по азимуту воздушные силы, которые вызывают маховое движение лопастей. Вследствие этого в продольном направлении плоскости концов лопастей верхнего и нижнего винтов наклоняются на равные углы, оставаясь параллельными, в направлении скорости полета (вперед или назад). В поперечном направлении плоскости концов лопастей наклоняются навстречу друг другу вследствие противоположного направления вращения лопастей верхнего и нижнего винтов (рис.9).

Рис.10. Измеренные расстояния между концами лопастей верхнего и нижнего винтов

Рис. 11. Зависимость коэффициента перегрузки от скорости полета

Рис. 12. Траектория полета при косой петле (правой)

Поэтому на одной стороне диска расстояние между плоскостями концов лопастей уменьшается, а на противоположной – увеличивается. В поперечном направлении угол наклона плоскости концов лопастей примерно равен углу взмаха лопасти (влево/вправо) и зависит от режима полета (рис.9). Как известно из аэромеханики, существуют зависимости между маховым движением лопасти и параметрами винта, особенно числом Локка, углом геометрической крутки лопасти и крутильной жесткостью лопасти и жесткостью проводки управления.

Расчеты и результаты летных испытаний определили значения параметров соосных винтов, упомянутые выше, которые гарантируют приемлемое безопасное расстояние между концами лопастей.

На рис.9 показаны измеренные в ходе летных испытаний вертолета Ка-50 углы махового движения концов лопастей в сравнении с расчетными данными.

Обобщенные результаты измерений для горизонтального полета и маневров вертолета Ка-50 представлены на рис.10, 11.

Приемлемые расстояния между концами лопастей соосного винта были определены методом математического моделирования, подтверждены результатами летных испытаний для всего утвержденного перечня маневров и успешно обеспечиваются в ходе эксплуатации вертолета.

Зависимость «перегрузка/скорость полета» для вертолета Ka-50 была рассчитана и подтверждена результатами летных испытаний как в пределах эксплуатационных ограничений (тангаж, крен, частота вращения винта, нагрузки на лопастях), так и в пределах специальных ограничений акробатического пилотажа.

Точками на рис.11 представлена часть результатов летных испытаний, а именно: для 2<nf<3,5 и для ny »0.

Каждая точка отражает результат одного из выполненных маневров. Большая часть точек показана на рис.8. Как видно, превышения установленных ограничений в ходе испытаний не были обнаружены.

На рис.8 все данные представлены в сравнении с данными летных испытаний вертолета Tiger.

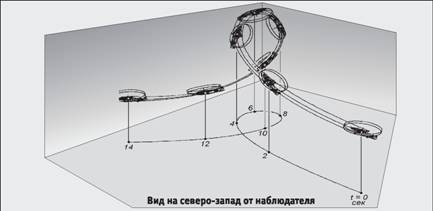

На рис. 11 показана зависимость коэффициента перегрузки от скорости полета после «косой петли» (ny~ 3,5).

Программное обеспечение NSTAR, совместимое с аппаратурой летных испытаний и со штатными бортовыми магнитными регистраторами, было создано для обработки и анализа данных о полете вертолета Ka-50. При использовании записей, сделанных испытательной контрольно-измерительной аппаратурой вертолета, программное обеспечение NSTAR позволяет восстановить траекторию маневра и вычислить дополнительные значения параметров полета. Так, на рис.12 показан пример восстановления траектории «косой петли».

Результаты, полученные при работе системы NSTAR, могут быть использованы в процессе обучения пилотов (анализ действий и оказание помощи), для контроля ограничений критических параметров и в качестве входных данных для математического моделирования.

Сегодня можно с уверенностью сказать, что продукция фирмы «Камов» является действительно уникальной. Во- первых, фирма продолжает оставаться единственной в мире, конструирующей летательные аппараты соосной схемы. Во-вторых, современные летательные аппараты типа Ка-50 создаются с использованием новейших передовых технологических и конструктивных решений.

Борис БУРЦЕВ, Сергей СЕЛЕМЕНЕВ, Виктор ВАГИС, фирма «Камов»

ПРОЕКТИРОВАНИЕ

Акустические характеристики Ми-8МТВ-1

Евгений БЕЛОВ канд. техн. наук, доцент КФ ВАУ

В последнее время акустические характеристики летательных аппаратов стали одним из показателей, определяющих их конкурентоспособность на мировом рынке. Именно поэтому требования в отношении уровня шума на местности и в объеме кабин летательных аппаратов становятся все более жесткими.

Несмотря на то, что вертолет является самым малошумным летательным аппаратом, уровень шума, генерируемый им, все же достаточно высок. Принятие специальных мер по снижению шума как на стадии проектирования, так и в процессе эксплуатации позволяет бороться с этим недостатком. Шум вертолета складывается из шума отдельных источников (несущая система, силовая установка, трансмиссия) и их взаимного влияния друг на друга, в результате чего создается сложное акустическое поле на местности и внутри кабины вертолета. Отсутствие информации о спектральном составе шума, генерируемого основными источниками, не позволяет эффективно вести работу по снижению его вредного воздействия на человека. Поэтому исследование звуковых полей, разработка и реализация мероприятий по снижению шума его основных источников становятся все более актуальными.

ОАО КВЗ совместно с Научно-исследовательской акустической лабораторией им. А.С. Фигурова проводили исследования характеристик звукового поля в замкнутом объеме кабины среднего вертолета Ми-8МТВ-1. Целью исследований являлось определение уровней звукового давления и амплитудно-частотных характеристик звукового поля салона вертолета на земле и в полете.

Рис.1. Расположение микрофонов в контрольных точках внутри вертолета

Методика проведения исследований

Наземные и летные акустические испытания проводились в простых метеоусловиях. Данные о параметрах внутренней и внешней среды представлены в табл.1.

Внутренняя отделка вертолета с установленными теплозвукоизолирующими конструкциями соответствовала эксплуатационным условиям.

Исследования проводились с использованием акустического измерительного комплекса, погрешность которого составляет не более 1,5 дБ по уровню звукового давления и 2% по частоте.

Акустические испытания включали в себя: измерение уровней звукового давления по шкале «А» шумомера (00026) и запись звуковых пульсаций на магнитограф (Н068) с последующим преобразованием их в амплитудно-частотные спектры на ПЭВМ с помощью пакета прикладных программ ACOUSTIC и многоканального анализатора спектра СК4-72.

При проведении испытаний керосиновый обогреватель КО-50 и индивидуальная вентиляция на всех пассажирских местах были включены. Расход воздуха в салон составлял не более 1760 кг/ч. Параметры силовой установки при проведении наземных и летных испытаний, а также параметры полета представлены в табл. 2.

Параметры контролировались по данным экипажа и данным БСОК (САРПП- 12Д1М). Расположение конденсаторных микрофонов в контрольных точках вертолета показано на рис.1. В каждой контрольной точке выполнялось по три измерения уровней звукового давления, и в течение одной минуты производилась запись акустических сигналов на магнитограф.

Рис.2. Спектры шума в контрольной точке №6: а) на земле;б)в полете

Результаты исследований

Значения уровней звуковых давлений, измеренных в контрольных и дополнительных точках, представлены в табл. 3 и 4. На рис. 2, 3 в некоторых точках показаны характерные амплитудно-частотные спектры.

Анализ амплитудно-частотных спектров и уровней звукового давления в салоне вертолета Ми-8МТВ-1 позволил сделать следующие заключения:

1) определяющим является аэродинамический шум, создаваемый несущим винтом. Его основная гармоника находится на частоте 16-18 ГЦ и изменяется по величине от 93 до 100 дБ на земле и от 95 до 103 дБ в воздухе;

2) рулевой винт генерирует шум на частоте 56-58 111 с уровнем звука до 92 дБ и оказывает влияние на общий шумовой фон в салоне вертолета;

3) шум, генерируемый выходящими газами двигателей, имеет дискретные составляющие с максимальной амплитудой до 95-97 дБ на частотах от 80 до 350 ГЦ

4) шум, генерируемый редуктором, характеризуется наличием дискретных составляющих в диапазоне частот 700-950 ГЦ с уровнем 75-83 дБ;

5) уровни звука, выраженные в дБ(А), во всех контрольных точках вертолета превышают уровни, допустимые ГОСТом 12.1.003-83, в 2-16 раз, причем при летных испытаниях уровни звуковых давлений больше, чем при наземных, и разница достигает 3 дБА;

6) зонами с явно выраженной повышенной шумностью являются: щель в отделке салона (до 90-92 дБА),отверстие задвижки подачи теплого воздуха от обогревателя (до 94-96 дБА) и грузовой отсек (до 92-94 дБА);

7) используемая звукоизоляция из рыхловолокнистого материала типа ВТ-4С и АТМ-1-40Ф малоэффективна, так как в салоне преобладающим является шум в низкочастотном диапазоне.

Рис.3. Спектры шума в контрольной точке №13: а) на земле; б) в полете

Таблица 1. Параметры внутренней и внешней среды

Наземные испытания Летные испытания Гнв,°С Р, мм рт. ст. Тсал,0 С 7нв,°С Р, мм рт. ст. ^сал,° С 3 756 20 1,4 713,5 22 Таблица 2. Параметры силовой установки и параметры полета

Наземные испытания Летные испытания WTK1,% Л/тк 2,% Л/нв, °1о Л/тк 1,% Л/тк 2,% Л/нв,% Н, м У, км/ч 84,0 83,5 94,0 84,0 83,5 95,5 550 222 Таблица 3. Уровни звукового давления в контрольных точках

Номер контрольной точки Уровни звукового давления L, дБА на земле в полете Командир 87 87 борттехник 87 87 штурман 88 86 1 90 93 2 90 90 3 85 88 4 87 89 5 88 90 6 87 88 7 88 89 8 86 88 9 87 88 10 88 88 11 88 89 12 85 87 13 86 87 14 86 88 15 85 85 16 86 86 17 91 94 По ГОСТ 12.1.003.-83 г. допустимый уровень звука - 80 дБА, по СН 2.2.4/2.1.8.562-96 г. оптимальный уровень звука - 65 дБА

Таблица 4. Уровни звукового давления в дополнительных точках

Расположение микрофона Уровни звукового давления L, дБА В 200 мм от щели в салоне на уровне контрольных точек по левому борту: №3 92 №6 89 №7 93 №10 94 №11 94 №14 91 по правому борту; №5 93 №9 92 №13 89 №16 90 Ниже №4 на 200 мм 87 Ниже №8 на 200 мм 87 Ниже №12 на 200 мм 88 Ниже №15 на 200 мм 87 Над столом между №11 и №14 90 Над столом между №9 и №13 88 На уровне №5 в 50 см от пола напротив отверстия для подачи теплого воздуха 96 По ГОСТ 12.1.003.-83 г. допустимый уровень звука – 80 дБА, по СН 2.2.4/2.1.8.562-96 г. оптимальный уровень звука – 65 дБА

Рекомендации

С целью снижения суммарного уровня шума в салоне вертолета Ми-8МТВ-1 предлагаются следующие практические рекомендации:

– изменить конструкцию законцовок лопастей несущего и рулевого винтов;

– выбирать звукоизолирующие и звукопоглощающие материалы или панели с учетом возможностей снижения амплитуд энергонесущих частот основных источников шума;

– снизить шум струи выходящих газов с помощью шумоглушащего устройства (ШГУ), устанавливаемого на выходные устройства двигателей;

– закрыть щель в отделке салона, уменьшить скорость прохождения воздушного потока в коллекторах подачи холодного и теплого воздуха, что тоже позволяет снизить влияние зон с повышенной шумностью на формирование акустического поля;

– устранить разрывы в звукопоглощающих и звукоизолирующих материалах (в районе шпангоутов);

– произвести мероприятия по звукопоглощению в грузовом отсеке и его звукоизоляции.

Комплексное выполнение предложенных мероприятий позволит добиться снижения шума в салоне вертолета до уровня санитарно-допустимых норм.

ТЕХНОЛОГИЯ

Композитные лопасти: Часть 2 выкладка или намотка?!Основания выбора технологии

Выбор технологии, которая затем обусловливает конструкцию, зависит, прежде всего, от того, как решается проблема соотношения технологичности, определяющей себестоимость изделия, и стабильности физических характеристик.

Существует стереотипная точка зрения, согласно которой укладочная технология предполагает большое количество ручных операций, а значит, более низкую стабильность и более высокую стоимость. Считается также, что при намоточной технологии основные операции механизированы, следовательно, обеспечиваются более высокая стабильность и более низкая стоимость. Однако выяснилось, что при изготовлении лопастей несущих винтов складывается диаметрально противоположная ситуация.

Производство лопастей на КумАПП

Мы уже говорили, что за механизацию формирования дельтовидного лонжерона пришлось «расплачиваться» снижением прочности и значительной нестабильностью характеристик. И тем не менее, вполне автоматизированным процесс все же не получился, так как структура композита, отвечающая полетным условиям, не позволяет получить удовлетворительные характеристики ползучести. Оказалось, что со временем на стоянке деформации лопасти недопустимо нарастают, и это обусловливается не столько свойствами волокон, сколько характеристиками ползучести связующего, которые значительно ниже соответствующих характеристик волокон. Поэтому приходится время от времени прерывать процесс намотки и укладывать волокна вдоль лонжерона, чтобы обеспечить приемлемые характеристики ползучести материала.

Известно, что механизация процесса намотки всегда рассматривалась как преимущество данной технологии. Но, как мы видим, и эту операцию полностью механизировать не удалось.

Оценим по вышеуказанным критериям (технологичность и стабильность) укладочную технологию. Для обеспечения стабильности конструкции чрезвычайно важно, чтобы нити располагались в строго определенных направлениях. Необходимо также избегать появления складок – главного повреждающего фактора. Можно предположить, что при ручной укладке существует риск снижения качества изделия. Однако уже достаточно давно разработаны приемы и приспособления, растягивающие и разглаживающие лоскуты препрега или тканей и избавляющие их от складок. Эта же задача решается использованием технологии, при которой давление подается изнутри в сторону наружного контура. В результате укладочная методика оказывается более толерантной к отклонениям, чем намоточная.

Подготовка препрега для лопастей вертолета Ми-38 (КВЗ)

Таблица 1

Вертолет Изготовитель Тип лопасти Стоимость серийного комплекта Вес комплекта n*G, кг Назначенный ресурс, ч Стоимость 1 кг сегодня, $ США Стоимость 1 кг/ресурс $ США/R * 10-3 Ми-2 Польша металлические 17000 $ США 3x57 2200 ~100 ~45 Ми-8 Казань/Улан-Уде металлические 60000 $ США 5x140 2000 ~85 ~43 Ми-26 Ростов-на-Дону основа металлическая + композиты ~300000 $ США 8x395 1200 ~95 79 Ми-24 Ростов-на-Дону металлические ~ 50000 $ США 5x116 1200 ~86 ~72 Ка-32 Кумертау композитные,укладка 100000 $ США 6x70 3000 238 ~79 Ми-34 Москва композитные, намотка 22000 $ США 4x15 600 366,6 611 Не нужно думать, что производство композитных лопастей на основе укладочной технологии не имеет проблем. Лопасти вертолетов создаются в технологически сложных условиях, несоблюдение которых ведет к возникновению ряда серьезных проблем. Могут возникнуть явления непропрессовки и (или) перепрессовки пакетов, отклонения от требуемого «дрейфа» слоев ткани в процессе прессования и даже складки, что недопустимо. Однако в отличие от намоточной технологии здесь отсутствуют генетические, неустранимые дефекты.

Конечно, сравнительный анализ обеих технологий требует большего количества информации. Мы обладаем лишь некоторыми итоговыми данными, которые и приведем ниже. Безусловно, нельзя говорить о том, что использование намоточной технологии вообще недопустимо при изготовлении лопасти с лонжеронами. При умеренных нагружениях, которые возникают в процессе эксплуатации серийных транспортных вертолетов в режиме обычных скоростей, такие лопасти могут оказаться достаточно долговечными. Однако можно ли считать этот довод убедительным при решении вопроса о целесообразности их производства?

Первый летный комплект лопастей для Ми-38 (КВЗ)

Практическая целесообразность

Предположим, что цена лопастей в настоящее время определенным образом коррелируется с их себестоимостью. Правда, при существовавшей ранее системе исключения затрат на создание и внедрение новой технологии из стоимости серийной продукции представление о себестоимости было несколько искаженным. Тем не менее, в первом приближении цена изделия дает некоторое представление о технологичности процесса.

Однако для оценки эффективности технологии показатель собственной стоимости конструкции недостаточен. Необходимо ввести новый комплексный показатель – отношение удельной стоимости конструкции к ресурсу. Благодаря этому показателю можно оценить, сколько стоит один час эксплуатации одного килограмма конструкции, и сравнить изделия с разными конструктивными параметрами (вес, размер, ресурс). Выразим это формулой

В табл.1 приведены характеристики различных лопастей – как композитных, так и металлических. Вертолет Ми-26 эксплуатируется уже свыше 20 лет. И это единственная серийная машина с лопастями рулевого винта, созданными по намоточной технологии. В настоящее время они имеют ресурс 1200 часов, а цена эксплуатации одного килограмма композитных лопастей в течение часа составляет приблизительно $ 0,25. При этом наружный контур лопасти Ми-26 не формируется жесткой пресс-формой, то есть лопасть лишена одного из «генетических» дефектов.

Из таблицы следует, что цена эксплуатации одного килограмма металлических лопастей средних транспортных вертолетов в течение часа составляет приблизительно $ 0,045, для вертолета Ми-26 – примерно $ 0,08. Эксплуатация композитных лопастей, изготовленных по укладочной технологии, обходится в $ 0,079 (килограмм на час ресурса), т.е. практически не отличается от цены эксплуатации металлических лопастей.

Как видно из таблицы, эта цена для лопастей несущего винта вертолета Ми-34, изготовленных по намоточной технологии, составляет сегодня примерно $ 0,61. Даже если предположить, что в будущем она может снизиться почти вдвое и будет равна $ 0,36, то и тогда она в 10 раз превысит цену эксплуатации металлических лопастей.

Данные, приведенные в табл. 1, не учитывают изменяемость ресурсов и цен. Однако многолетние исследования показали, что конструктивные особенности лопастей вертолетов Ми-8, Ми-24 и Ми-2 позволяют эксплуатировать их «по состоянию». Достаточно установить действующую в полете систему сигнализации, и лопасти смогут эксплуатироваться в два раза дольше при весьма небольших затратах. В этом случае их конкурентоспособность в сравнении с композитными лопастями возрастет.

С учетом повышения наработок лопастей и в будущем ситуация не изменится. Как показано в табл. 2, композитные лопасти, изготовленные по намоточной технологии, проигрывают и в этом случае.

Не менее важным критерием оценки технологичности конструкции является процент брака при отладке технологии. В этом плане показателен опыт производства лопастей вертолета Ми-34, потому что разработчиком и производителем конструкции и технологии производства лопастей выступает МВЗ им. М.Л. Миля. За 20 лет произведено 120 лонжеронов лопастей. Из них забраковано или направлено на испытания (т.е. косвенно забраковано) 50 штук. Смена нескольких типов оснастки отбраковку практически не снизила. Величина ее составляет около 40 %.

Следующий показатель технологичности – сроки разработок и внедрения изделия в серийное производство. Имеет смысл отметить, что работы по созданию композитных лопастей начались более 25 лет назад практически одновременно на МВЗ им. М.Л. Миля и на УВЗ им. Н.И. Камова. Но камовские лопасти, изготовленные по укладочной технологии, уже давно имеют ресурс порядка 3000-4000 ч, в то время как ресурсы «милевских» лопастей несущего винта, созданных по технологии намотки, не превышают 600 ч.

Таблица 2

Вертолет Изготовитель Ресурс, который может быть установлен в ближайшее время, ч Стоимость 1 кг/ресурс $ США/R * 10-3 Ми-2 Польша 5000 17,5 Ми-8 Казань/Улан-Удэ 5000 16-20 Ми-26 Ростов-на-Дону 2500 38 Ми-24 Ростов-на-Дону 2500 48 Ми-34 Москва 1000 366 Таблица 3

Вертолет Тип лопасти Наш сайт является помещением библиотеки. На основании Федерального закона Российской федерации "Об авторском и смежных правах" (в ред. Федеральных законов от 19.07.1995 N 110-ФЗ, от 20.07.2004 N 72-ФЗ) копирование, сохранение на жестком диске или иной способ сохранения произведений размещенных на данной библиотеке категорически запрешен. Все материалы представлены исключительно в ознакомительных целях.

Copyright © UniversalInternetLibrary.ru - читать книги бесплатно