Пластиковые изделия приобрели широкое использование в современной жизни из-за универсальности и практичности. Эти предметы обладают рядом важных характеристик: они легкие, прочные и герметичные, поэтому идеальны для хранения и транспортировки различных товаров – от пищевых продуктов до химических веществ. Поэтому производство пластиковых изделий развивается, адаптируясь к меняющимся требованиям рынка и экологическим стандартам.

Виды устройств и технологии для изготовления данной продукции

Для производства пластиковой тары используют полимеры – полиэтилен высокой и низкой плотности, полипропилен, полиэтилентерефталат, известный как ПЭТ, и поливинилхлорид или ПВХ. Эти материалы выбирают из-за их легкости, прочности и способности формоваться в различные формы, а также благодаря их химической устойчивости и низкой стоимости. Материал часто модифицируют с целью придания дополнительных свойств: улучшения прозрачности, гибкости или устойчивости к УФ-излучению.

Машины для изготовления пластиковых изделий бывают следующих типов:

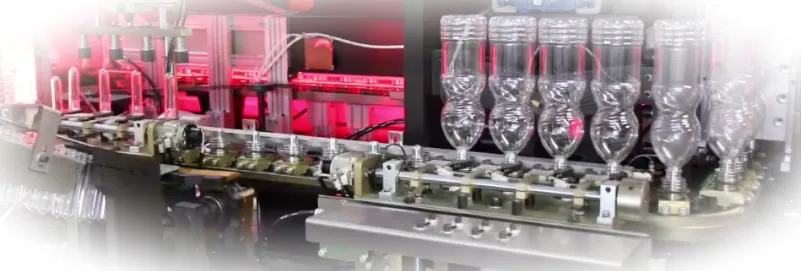

- Экструзионно-выдувные – оборудование для производства пластиковых канистр, бутылок и контейнеров, работающее по принципу формирования изделий путем выдувания расплавленного пластика. Пластиковые гранулы загружаются в экструдер машины, где плавятся, превращаясь в вязкую массу, которая затем проталкивается через специальную форму, создавая трубчатую заготовку, помещаемую затем в форму для выдувания специальными щипцами. Внутрь заготовки вводится воздух под давлением, выдувающий ее до размеров формы, придавая необходимую конфигурацию будущей таре. После охлаждения и застывания пластик обрезается и удаляются заусенцы. В результате получается пластиковая тара, готовая для упаковки различных продуктов.

- Термоформовочные – предназначены для создания упаковочных коробок и тарелок путем термической обработки с целью придания пластиковым листам желаемой формы. Заготовками для этой цели служат листа или пленки из пластика. Они разогреваются до мягкого состояния, после чего помещаются в форму. С помощью вакуума или давления воздуха пластик притягивается к ограничивающей его поверхности, точно повторяя ее контуры. После охлаждения материал сохраняет заданную конфигурацию. Готовое изделие вынимается и подвергается дополнительной обработке, если это необходимо, например, обрезке лишних краев. Этот метод широко используется благодаря своей экономичности и возможности быстро настраивать производство под разные задачи.

- Инжекционно-литьевые – используются для изготовления крышек, бутылок и другие мелких деталей. Пластиковые гранулы поступают в нагревательный цилиндр машины, внутри которого плавятся под воздействием высокой температуры и перемешиваются винтовым механизмом, образуя однородную массу. Затем, под высоким давлением, эта масса впрыскивается в закрытую форму, где заполняет полость и принимает заданную конфигурацию. После охлаждения и затвердевания деталь извлекается из формы. Такая технология позволяет производить изделия с высокой степенью точности и сложности форм.

- Дробилки, шредеры и грануляторы для переработки отходов пластика в гранулы, повторно используемые в производстве. При этом крупные фрагменты измельчаются в дробилке до определенного размера. Затем размер полученных частиц дополнительно уменьшают шредеры, делая их более однородными. После этого грануляторы превращают эти частицы в гранулы стандартного размера, удобные для транспортировки и хранения. Полученный материал используется в качестве сырья в производственных процессах. Технология не только способствует сокращению отходов, но и является экономически выгодным делом, так как позволяет снизить затраты на производственный материал.

Заключение

Рассмотренные виды оборудования и технологии производства пластиковых изделий являются фундаментальными для современной промышленности. Они не только обеспечивают возможность массового производства изделий с высокой точностью и сложностью форм, но и способствуют более ответственному использованию ресурсов через переработку.